- Рельсы

- Шпалы

- Промежуточные скрепления

- Стыки и стыковые скрепления

- Балластный слой

- Бесстыковой путь

- Верхнее строение пути на мостах и в тоннелях

- Переезды

Рельсы

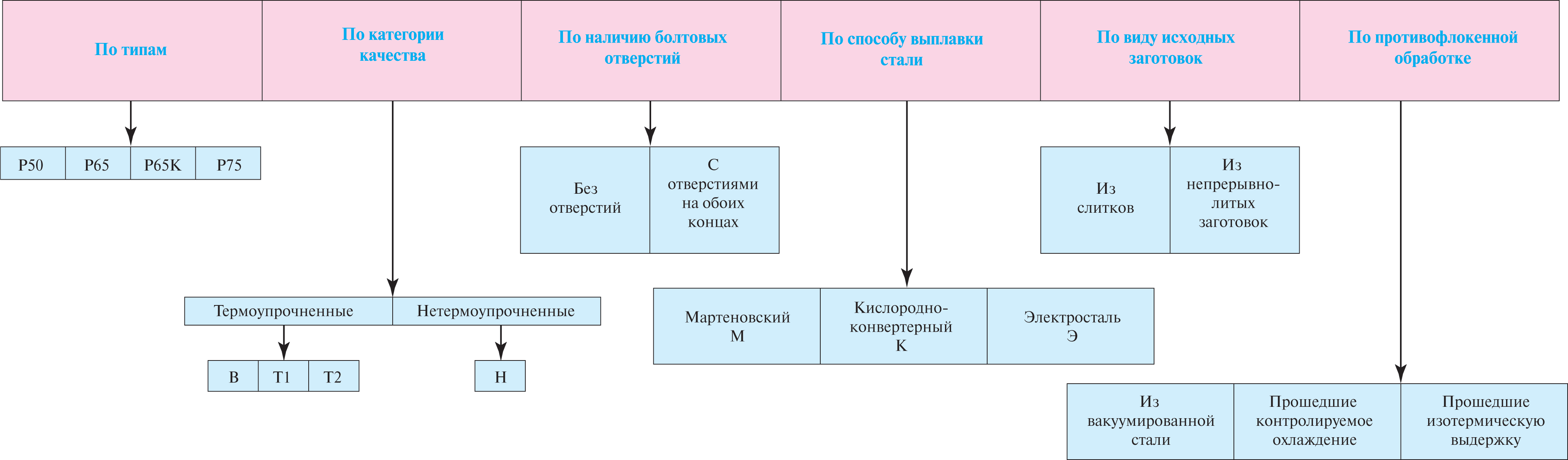

Классификация рельсов

Верхнее строение железнодорожного пути состоит из следующих элементов: балластного слоя, шпал и переводных брусьев, рельсов со скреплениями и противоугонами, стрелочных переводов и глухих пересечений.

При капитальном ремонте пути верхнее строение главных путей в зависимости от интенсивности и условий движения поездов на участке должно быть приведено к определенному типу: особо тяжелому, тяжелому или нормальному.

Особо тяжелый тип применяется при грузонапряженности свыше 50 млн т·км брутто/км в год.

Тяжелый тип применяется при грузонапряженности от 25 до 50 млн т·км брутто/км в год, а также на участках с движением пассажирских поездов со скоростью 140 км/ч и более и на участках с особой интенсивностью движения пассажирских и пригородных поездов (100 поездов в сутки на один путь и более).

Нормальный тип применяется при грузонапряженности до 25 млн т·км брутто/км в год.

Верх головок рельсов обеих нитей пути на прямых участках должен быть в одном уровне. На прямых участках пути, на всем протяжении каждого из них разрешается содержание одной рельсовой нити на 4 мм выше другой.

Возвышение наружной нити на кривых участках пути в зависимости от радиуса кривой и скорости движения по ней устанавливается приказом начальника дороги в соответствии с утвержденной инструкцией.

Возвышение наружной рельсовой нити не должно превышать 150 мм. В необходимых случаях на кривых участках главного пути возвышение наружной рельсовой нити может допускаться 150 мм.Отклонение в уровне расположения рельсовых нитей от установленных норм на прямых и кривых участках пути допускается не более 4 мм.

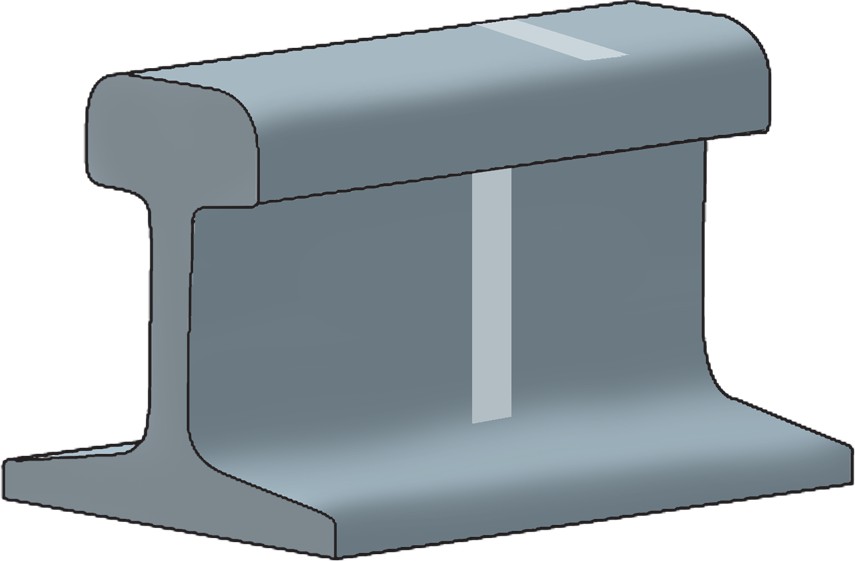

Классификация рельсов

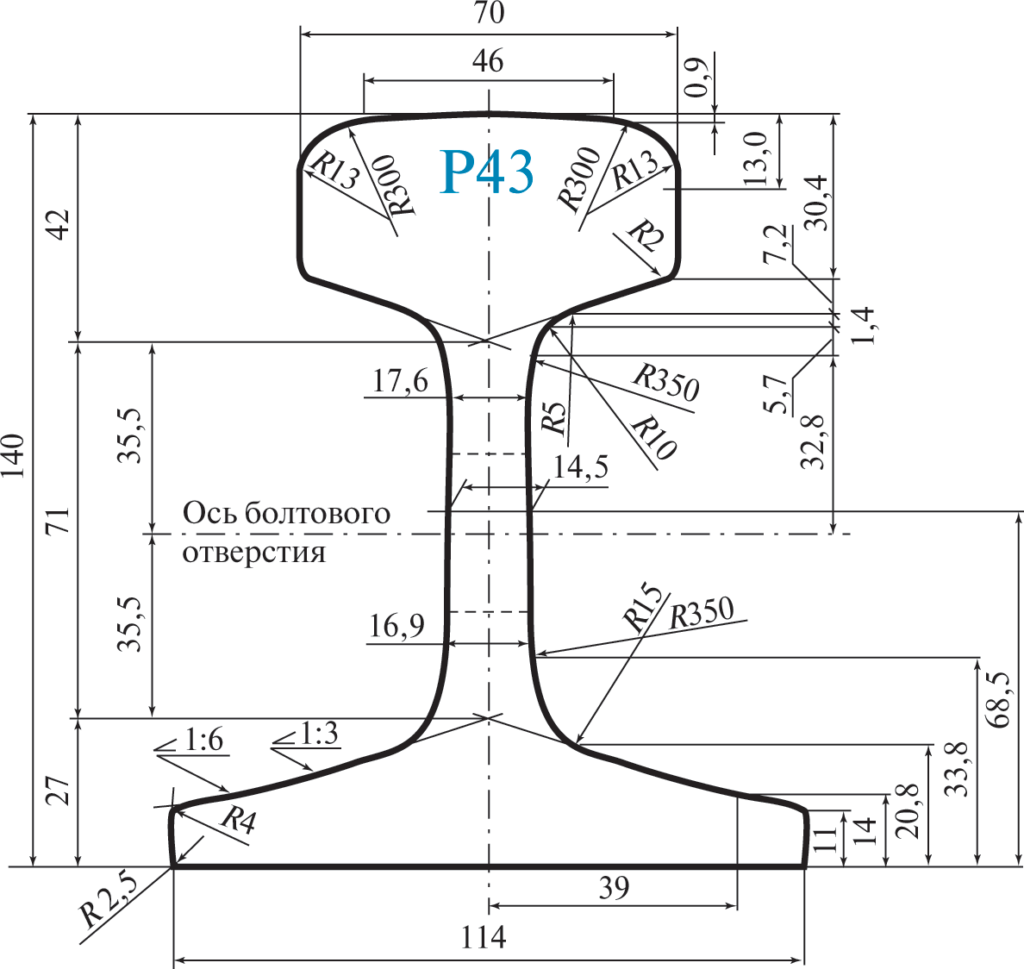

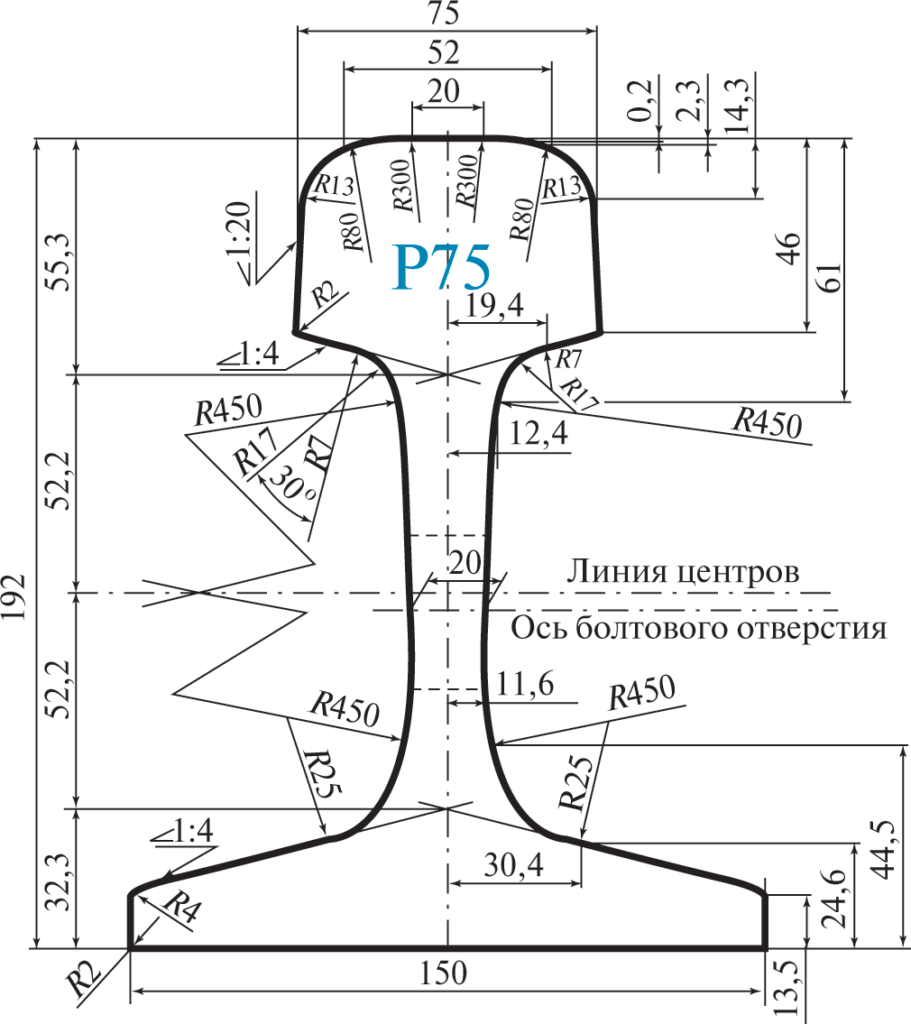

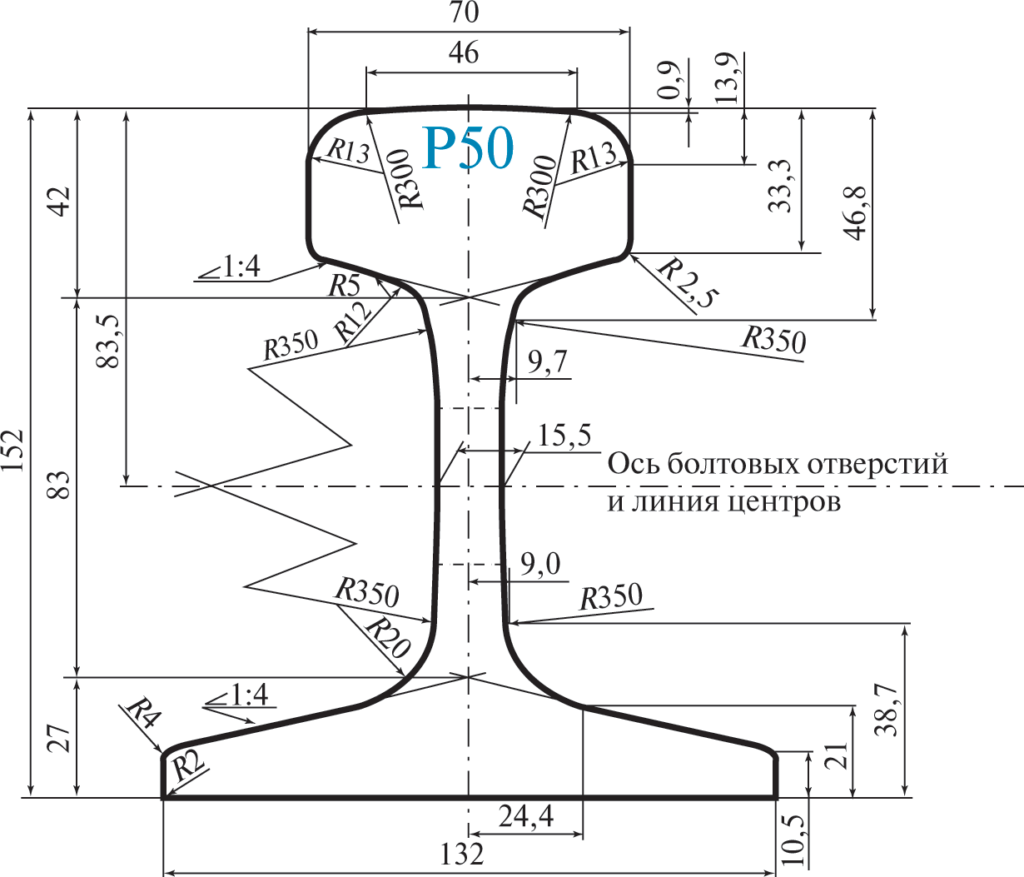

Профили и размеры рельсов

| Покaзaтель | P75 по ГОСТ 16k10-77 | P65, P65K по ГОСТ 8161-75 | P50 по ГОСТ 7174-75 | P43 по ГОСТ 7173-54 |

| Macca 1м peльca,кг | 74,41 | 64,72 | 51,67 | 44,65 |

| Macca одного peльca длиной 25 м, кг | 1860 | 1618 | 1292 | 1116 |

| Bыcотa peльca,мм | 192,0 | 180,0/181,0 | 152,0 | 140,0 |

| в том чиcлe: | ||||

| выcотa головки | 55,3 | 45,0 | 42,0 | 42,0 |

| шeйки | 104,4 | 105,0 | 83,0 | 71,0 |

| подошвы | 32,3 | 30,0 | 27,0 | 27,0 |

| Шиpинa головки peльca, мм: ввepxy | 72,0 | 73,0 | 70,2 | 70,0 |

| внизy | 75,0 | 75,0 | 72,0 | 70,0 |

| Шиpинa подошвы,мм | 150 | 150 | 132 | 114 |

| Толщинa шeйки в cpeднeй чacти,мм | 20 | 18 | 16 | 14,5 |

| Площaдь попepeчного ceчeния,cм2 | 95,04 | 82,65 | 65,99 | 57,0 |

| Рacпpeдeлeниe площaди | ||||

| по пpофилю,%: | ||||

| головки | 37,4 | 34,1 | 38,1 | 42,8 |

| шeйки | 26,5 | 28,5 | 24,5 | 21,3 |

| подошвы | 36,1 | 37,4 | 37,4 | 35,9 |

| Рaccтояниe от цeнтpa тяжecти,мм: | ||||

| до низa подошвы | 88,2 | 81,3 | 70,5 | 68,5 |

| до вepxa головки | 103,8 | 98,7 | 81,5 | 71,5 |

| Mомeнт инepции | ||||

| отноcитeльно оceй, cм4: | ||||

| гоpиѕонтaльной | 4489 | 3540 | 2011 | 1489 |

| вepтикaльной | 665 | 564 | 375 | 260 |

| Mомeнт cопpотивлeния, cм3: | ||||

| по низy подошвы | 509 | 435 | 285 | 217 |

| по вepxy головки | 432 | 358 | 247 | 208 |

| по боковой гpaни подошвы | 89 | 75 | 55 | 45 |

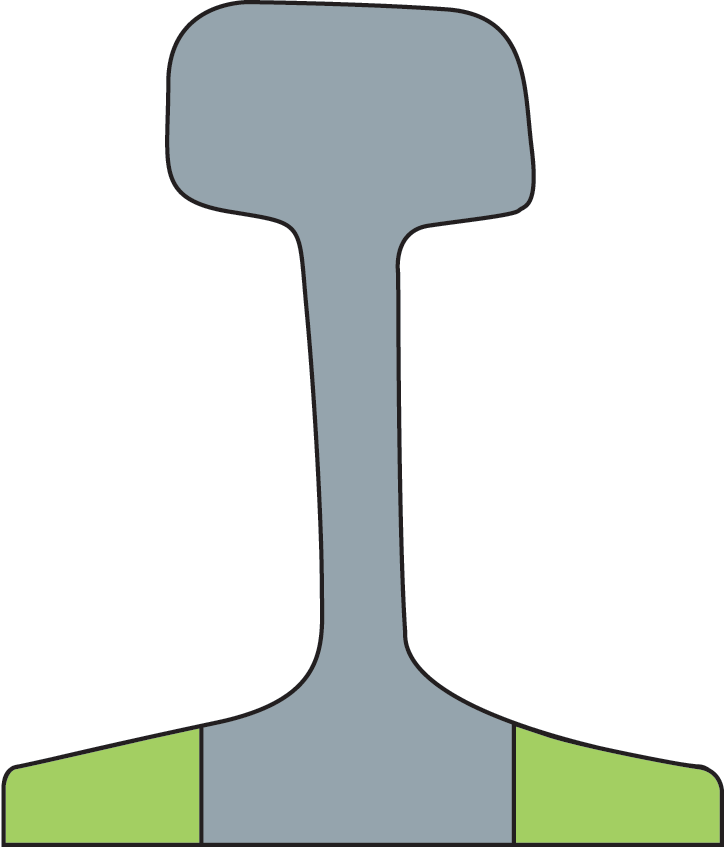

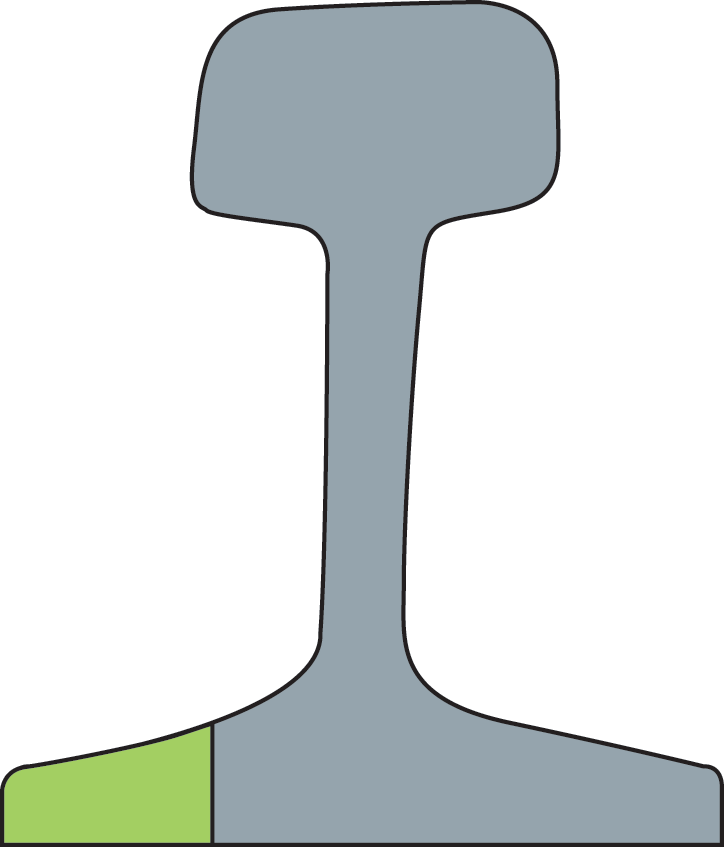

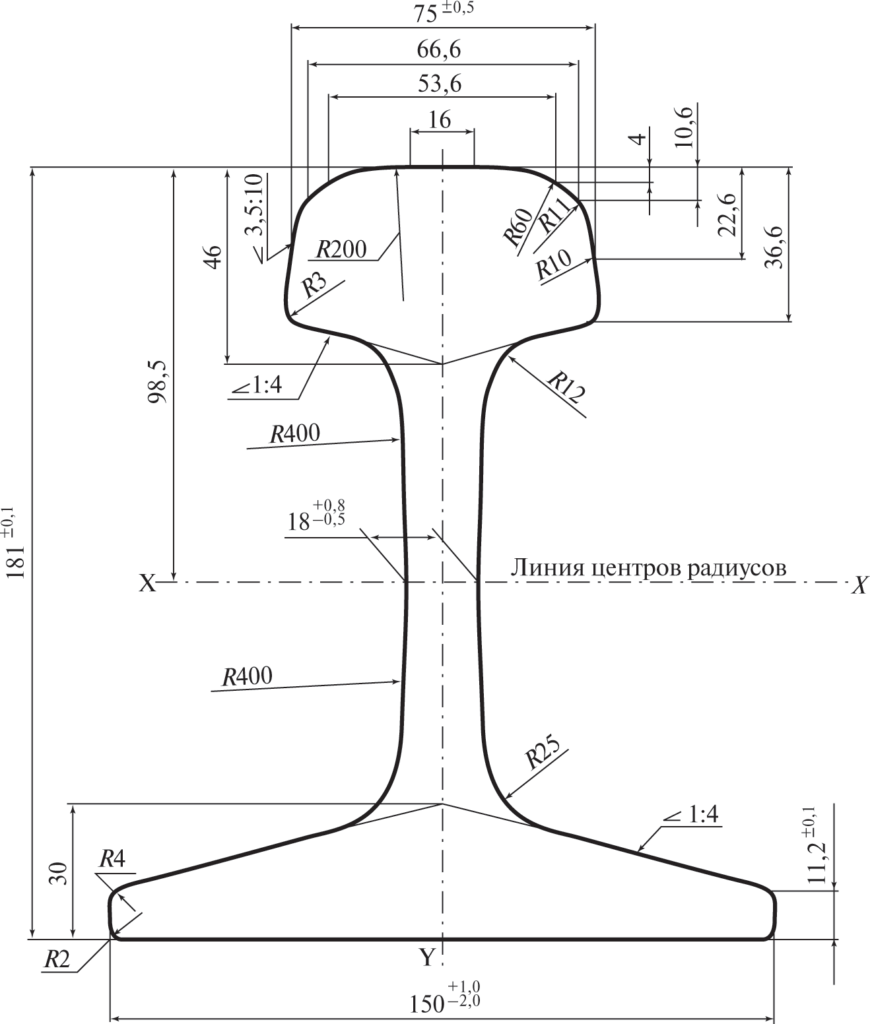

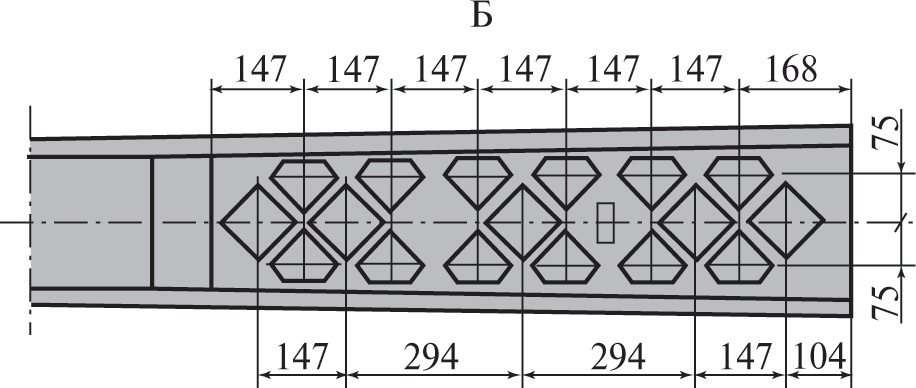

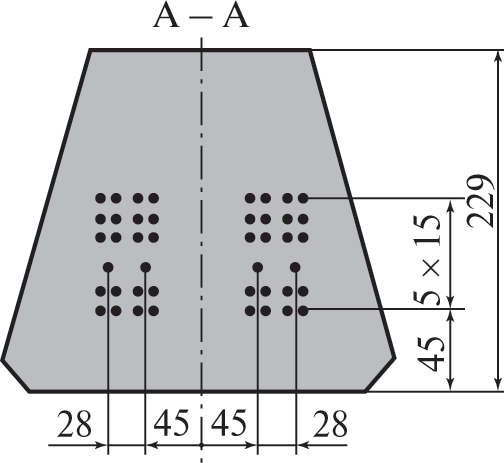

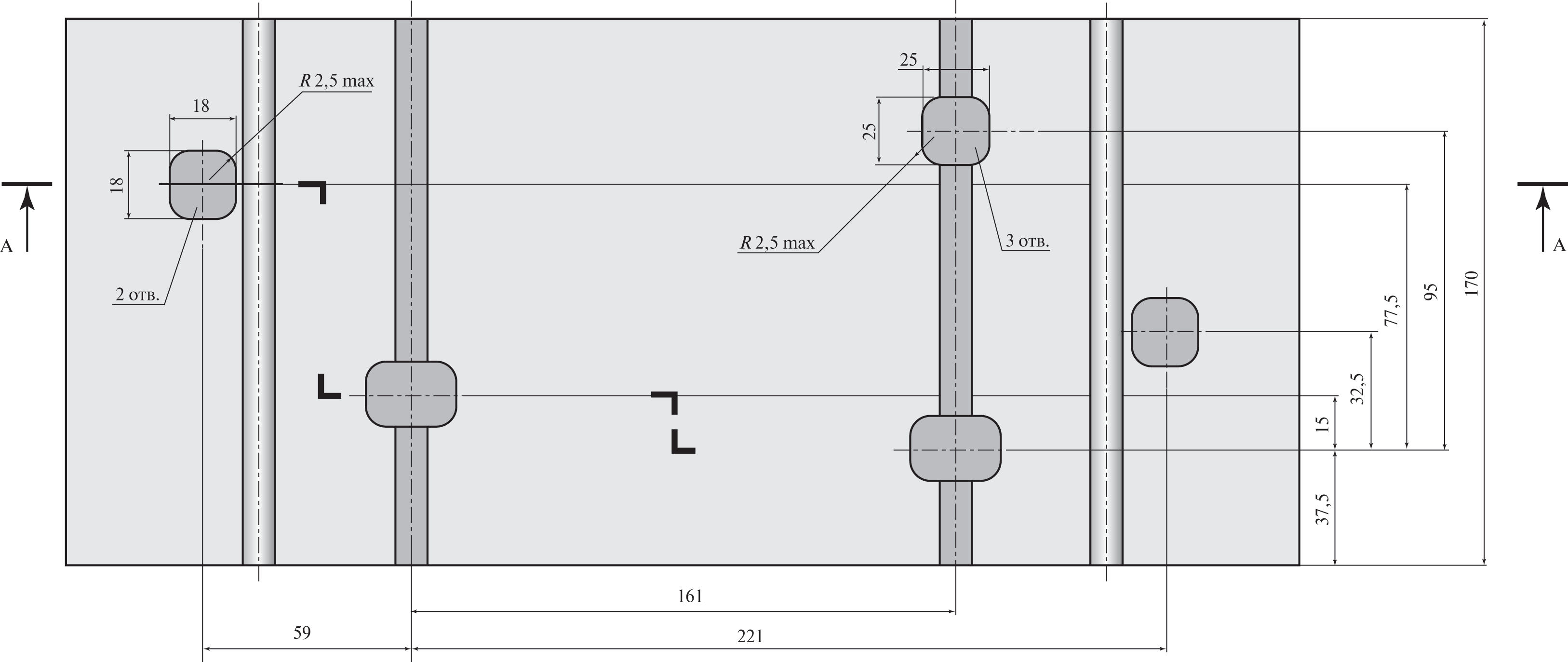

Профиль рельса типа Р65К

Размеры поперечного сечения, мм

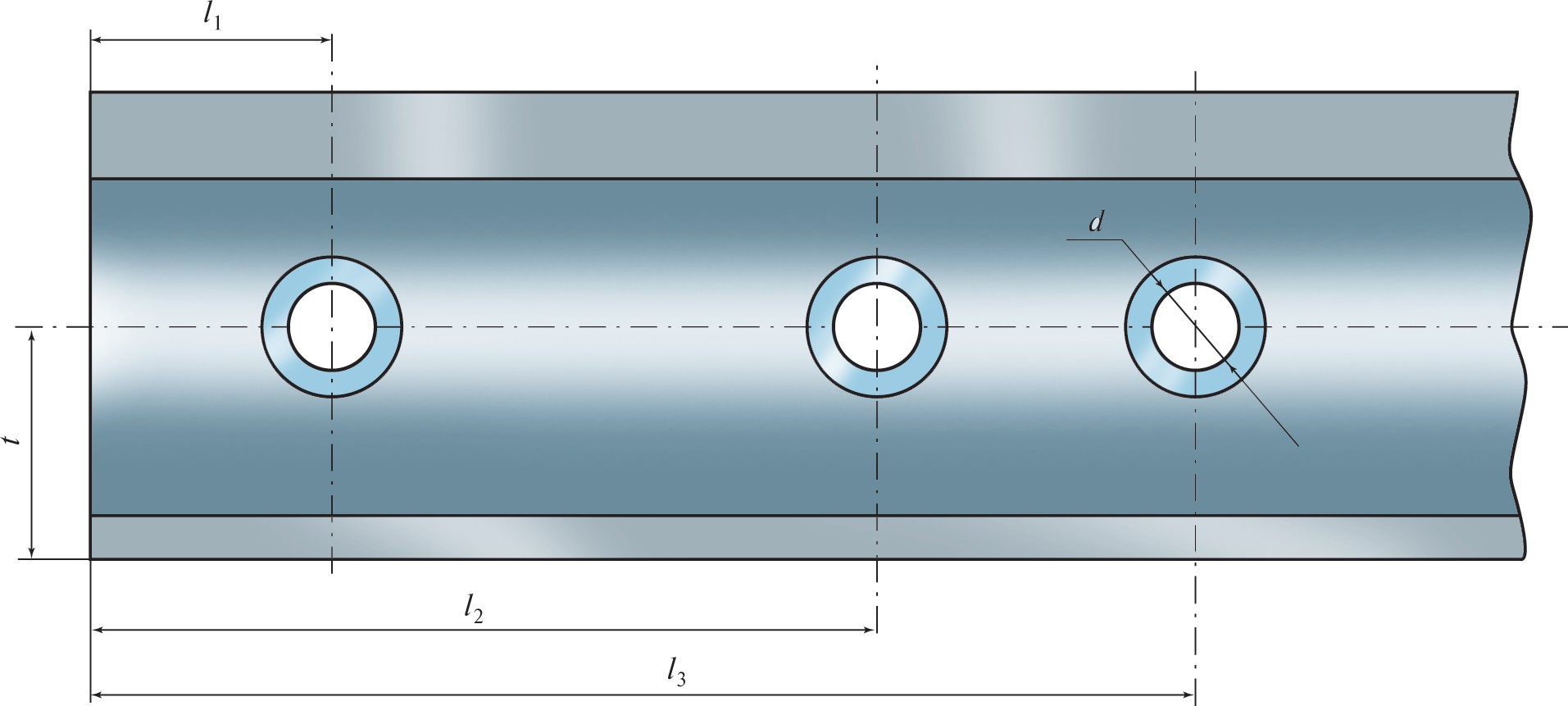

| Тип peльca | Paзмepы | Дoпycкaeмoe oтклoнeниe | |||||

| d | t | l 1 | l 2 | l 3 | B | T1,Tk,H | |

| Р50 | 34 | 68,5 | 66 | 216 | 356 | ||

| Р65,Р65K | 36 | 78,5 | 96 | 316 | 446 | ±0,8 | ±0,1 |

| Р43 | 25 | 62,5 | 56 | 166 | 326 | ||

| Р75 | 36 | 80,4 | 96 | 316 | 446 | ||

Примечание. Размер t приведен для настройки сверлильных агрегатов; на готовых рельсах его не контролируют.

Длина рельсов

Рельсы стандартного укорочения

Определяются по окрашиванию пера (или перьев) подошвы.

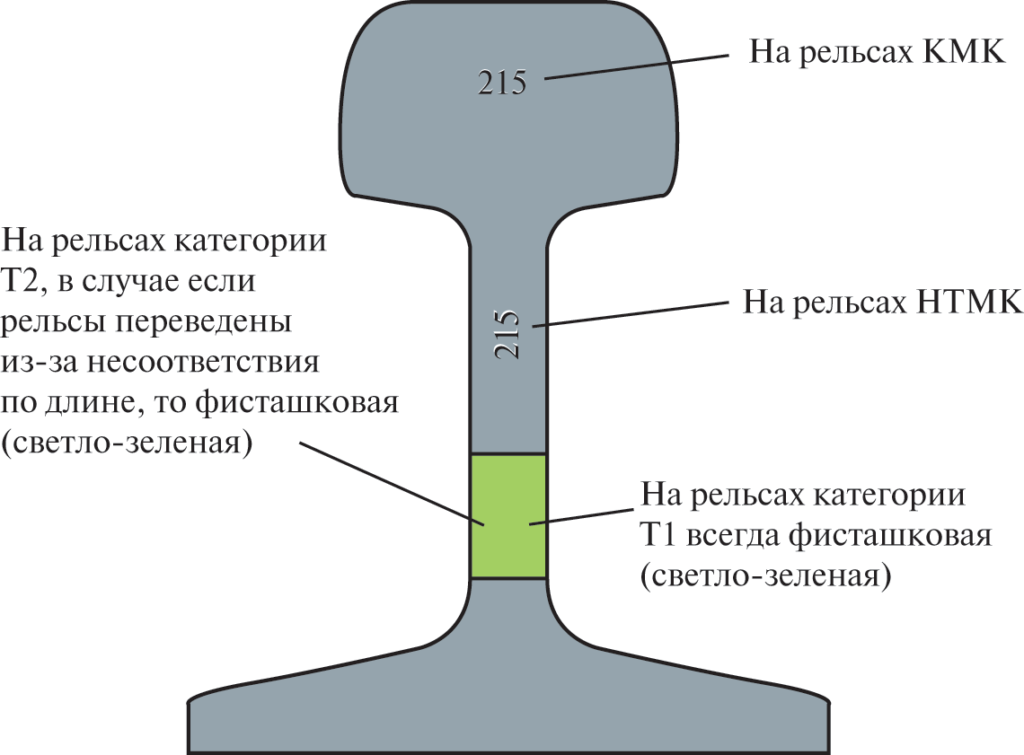

На рельсах нестандартной длины наносится:

- полоска (цвет полоски зависит от категории рельсов) в нижней части шейки в месте сопряжения с подошвой;

- фактическая длина рельса в см на шейке (на рельсах НТМК ) или головке (на рельсах КМК).

Длина и допускаемые отклонения длины рельсов

| Длина рельса,м | Допускемое отклонение длины рельса для категории,мм | Наличие болтовых отверстий | ||

| Т1 (термоупрочненные) | Т2 (термоупрочненные) | Н (нетермоупрочненные) | ||

| 25,00 | ±20 | без отвeрстий | ||

| 25,00 12,5 | ±9 ±7 | ±15 ±10 | ±6 | C отвeрстиями |

По согласованию сторон рельсы изготавливаются другой длины. Отклонения концов рельсов от прямолинейности в горизонтальной и вертикальной (вверх) плоскостях на базовой длине 1,5 м не превышают соответственно 0,5 и 0,7 мм. Скручивание рельса не более 1/10000 длины рельса.

Механические свойства рельсов

| Категория рельса | Временное сопротивление, Н/мм2(кгс/мм2) | Предел текучести, Н/мм2(кгс/мм2) | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость KCU, при t = +k0 ±5 °С Дм/см2(кгс·м/см2) | Твердость на поверхности катания НВ |

| He мeнee | ||||||

| Т1 | 1180(120) | 800(82) | 8,0 | 25,0 | 25 (2,5) | 341–401 |

| Т2 | 1100(112) | 750(76) | 6,0 | 25,0 | 15(1,5) | 321–401 |

| H | 900(92) | – | 5,0 | _ | _ | По трeбованию потрeбитeля |

При копровых испытаниях проба рельса выдерживает удар падающим грузом массой 1000 кг (при температуре испытания минус 60 ± 5 °С) с высоты 4,2 м для термоупрочненных рельсов и массой 1000 кг (при температуре испытания от 0 °С до плюс 40 ± 5 °С) с высоты 7,3 м для нетермоупрочненных рельсов.

Рельсы транспортируются железнодорожным, речным и морскими видами транспорта по правилам перевозок, действующим на соответствующем виде транспорта.

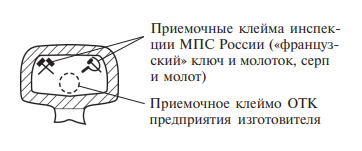

Маркировка рельсов

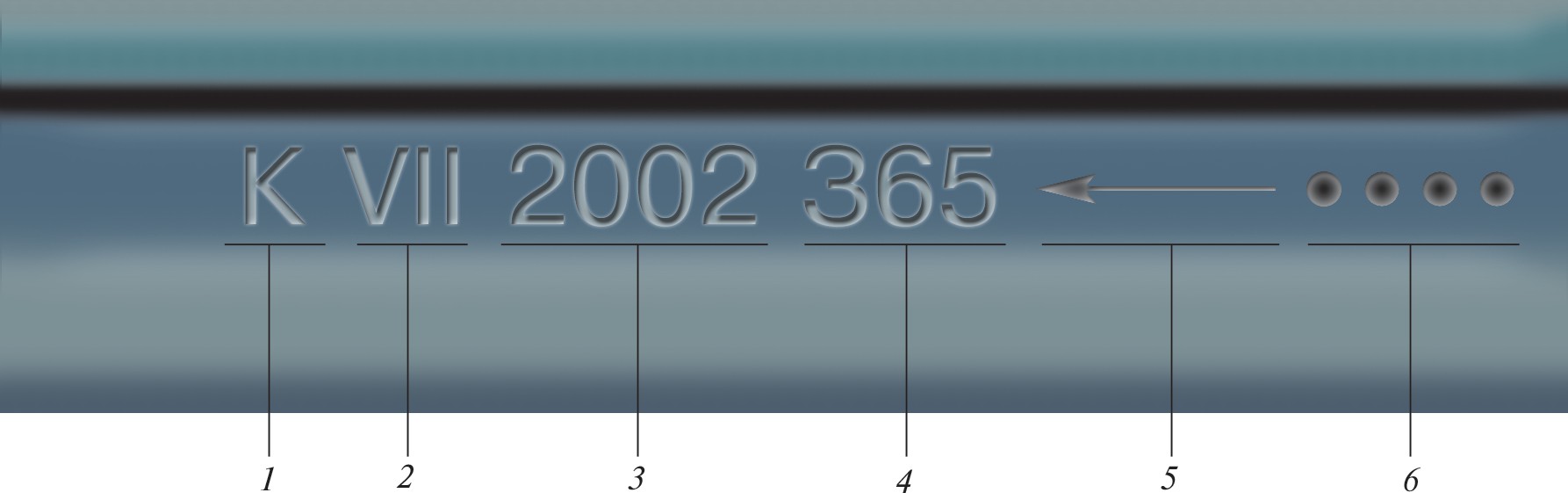

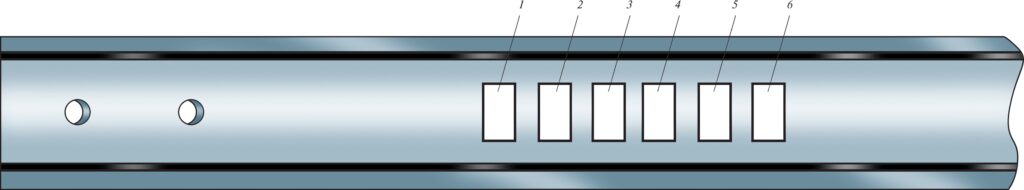

Типы рельсов определяются по выпуклой маркировке на шейке с одной стороны каждого рельса.

(арабскими цифрами); 4 — тип рельса; 5 — обозначение направления прокатки стрелки (острие стрелки указывает на передний конец рельса по ходу прокатки); 6 — дополнительная маркировка в виде выпуклых точек

Маркировка наносится не менее чем в 4 местах по длине 25-метрового рельса (на рельсах длиной до 12,5 м, не менее чем в двух местах).

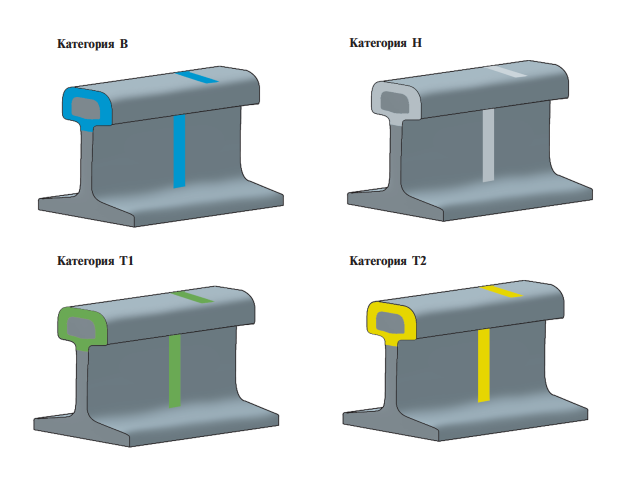

Категории рельсов определяют:

- по цвету обводки приемочных клейм;

- по цвету полос на поверхности головки и шейки рельса на расстоянии 0,5–1,0 м от торца с приемочными клеймами.

Способы выплавки стали определяются по шифру плавки.

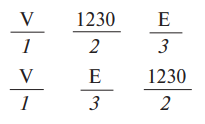

Мартеновский. В этом случае в номере плавки не указывается способ ее получения.

1 — условное обозначение стали:

V — микролегирована ванадием

Х — низколегирована

T — микролегирована титаном

2 — порядковый номер плавки с начала года

3 — обозначение сталеплавильного агрегата

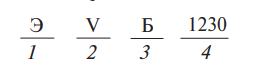

Конвертерный

1 — обозначение способа выплавки

2 — условное обозначение стали

3 — обозначение сталеплавильного агрегата (для Нижнетагильского

металлургического комбината цифры 1, 2, 3, 4)

4 — порядковый номер плавки

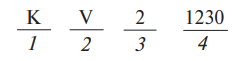

Электропечной

1 — обозначение способа выплавки

2 — условное обозначение стали

3 — обозначение сталеплавильного агрегата (для Кузнецкого металлур-

гического комбината буквы «Б» и «Н»)

4 — порядковый номер плавки

Шифр плавки наносится не менее чем в 4 местах по длине рельса (для рельсов длиной до 12,5 м не менее чем в одном месте), на расстоянии не менее одного метра от торцов. В случае, если поставляются низкотемпературные рельсы, то перед номером плавки, который нанесен на подошве в торце рельса, ставится «Н». Например: H K V 1230, Н Э Б 1230.

Опытные и другие категории рельсов, не предусмотренные ГОСТ Р 51685-2000, маркируют следующим образом:

- на шейке со стороны «горячего» клеймения желтым цветом проставляется шифр партии;

- в средней трети части торца шейки наносятся полоски (цвет в зависимости от категорий качества рельсов).

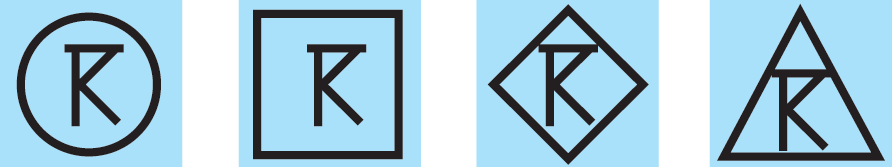

Приемочные клейма ОТК предприятия-изготовителя наносятся:

- на Нижнетагильском металлургическом комбинате в виде цифр от 1 до 98;

- на Кузнецком металлургическом комбинате в виде следующих знаков:

Характеристики старогодных рельсов

Старогодные рельсы, повторно используемые для укладки в путь, должны отвечать требованиям Технических условий на ремонт, сварку и использование старогодных рельсов № ЦПТ-80/350, Технических указаний по термоупрочненным рельсам типов Р65 и Р75 в пути, Технических указаний по устройству, укладке, содержанию и ремонту бесстыкового пути, Технических указаний по шлифованию рельсов, Положения о комплексной системе шлифовки рельсов в пути, Положения о системе ведения путевого хозяйства на железных дорогах Российской Федерации. Снимаемые с пути рельсы должны быть осмотрены, обмерены и замаркированы с разделением каждого рельса на группы годности с учетом термоупрочнения.

Основным критерием отнесения термоупрочненных рельсов типов Р65 и Р75 к той или иной группе годности независимо от конструкции, класса, группы и категории пути, с которого они были сняты, является нормативная наработка тоннажа Тn , которая составляет для рельсов первой укладки типа Р65 — 600 млн т (звеньевой путь) и 700 млн т (бесстыковой путь); Р75 — 700 и 800 млн т соответственно. Для рельсов типов Р50 и легче нормативная наработка тоннажа Тn составляет 400 млн т. Для нетермоупрочненных рельсов типов Р65 и Р75 нормативная наработка тоннажа Тn, указанная выше, уменьшается в 1,5 раза.

Рельсы типа Р50, а также нетермоупрочненные рельсы типов Р65 и Р75, могут быть использованы для пополнения покилометрового запаса и сплошной смены на путях 5 класса. Старогодные термоупрочненные рельсы типов Р75 и Р65 всех групп годности без бокового износа или с боковым износом 3 мм и менее направляют в рельсосварочный поезд (РСП) для ремонта с профильной обработкой головки. Рельсы с боковым износом 1–3 мм, не требующие вырезки дефектов и удовлетворяющие условиям эксплуатации в пути, рекомендуется направлять на укладку без перемены рабочего канта в наружные нити кривых радиусом 650 м и менее.

Рельсы с боковым износом более З мм в РСП не направляют, а укладывают в путь с переменой рабочего канта при соблюдении требований Технических указаний по перекладке термоупрочненных рельсов типа Р65 и Р75 в звеньевом пути ЦПТ-80/50 от 28.10.1997 и Технических указаний по устройству, укладке, содержанию и ремонту бесстыкового пути от 31.03.2000. При несоблюдении требований вышеуказанных документов рельсы с боковым износом от З мм до 8 мм укладывают в наружные нити кривых радиусами 650 м и менее без перемены рабочего канта; с боковым износом от 8 мм до 18 мм укладывают в прямые участки пути 5 класса с переменой рабочего канта.

Инвентарные рельсы изготавливают из рельсов I–III групп годности. Состояние инвентарных рельсов должно обеспечивать возможность содержания пути по шаблону в пределах установленных норм и допусков. При этом инвентарные рельсы, изготовленные из старогодных III группы годности, должны преимущественно использоваться при ремонтах пути на закрытых перегонах.

К IV группе годности относятся рельсы, не вошедшие в I, II, III группы годности, которые сваркой и ремонтом невозможно или экономически нецелесообразно привести в состояние, пригодное для укладки в путь. К таким рельсам также относятся:

- рельсы типа Р43 и легче

- рельсы, у которых длина годного куска в них составляет менее 6 м

- рельсы, переложенные с переменой рабочего канта, имеющие предельные величины бокового и вертикального износов

Рельсы IV группы годности используют для изготовления рельсовых противоугонов и других кузнечных изделий, а также реализуют другим потребителям или сдают в металлолом.

На каждую партию рельсов, отправляемую в РСП, и отдельно по каждой группе годности в партии составляют паспорта определенной формы. В РСП их хранят не менее 5 лет. Немаркированные старогодные рельсы отправлять в РСП запрещается. Прибывшие в РСП рельсы без маркировки или с нечеткой маркировкой, если они не являются остродефектными, относят к рельсам III–V группы годности. О каждом случае отправки старогодных рельсов в ремонт в РСП с нарушением требований по маркировке следует сообщать в службу пути дороги для принятия мер.

Профильную строжку или фрезеровку головки старогодных рельсов производят со стороны бывшей нерабочей грани. Отремонтированные рельсы укладывают в путь с отфрезерованной или остроганной гранью внутрь колеи, т.е. с переменой бывшего рабочего канта. Количество сварных стыков в рельсах, с учетом ранее сваренных, должно быть: при длине рельсов 25 м — не более двух сварных стыков для I группы годности, не более трех — для II и не более четырех — для III группы годности; при длине рельсов 12,5 м — не более двух сварных стыков для всех групп годности, при этом расстояние между сварными стыками должно быть не менее З м в любой части сварного рельса.

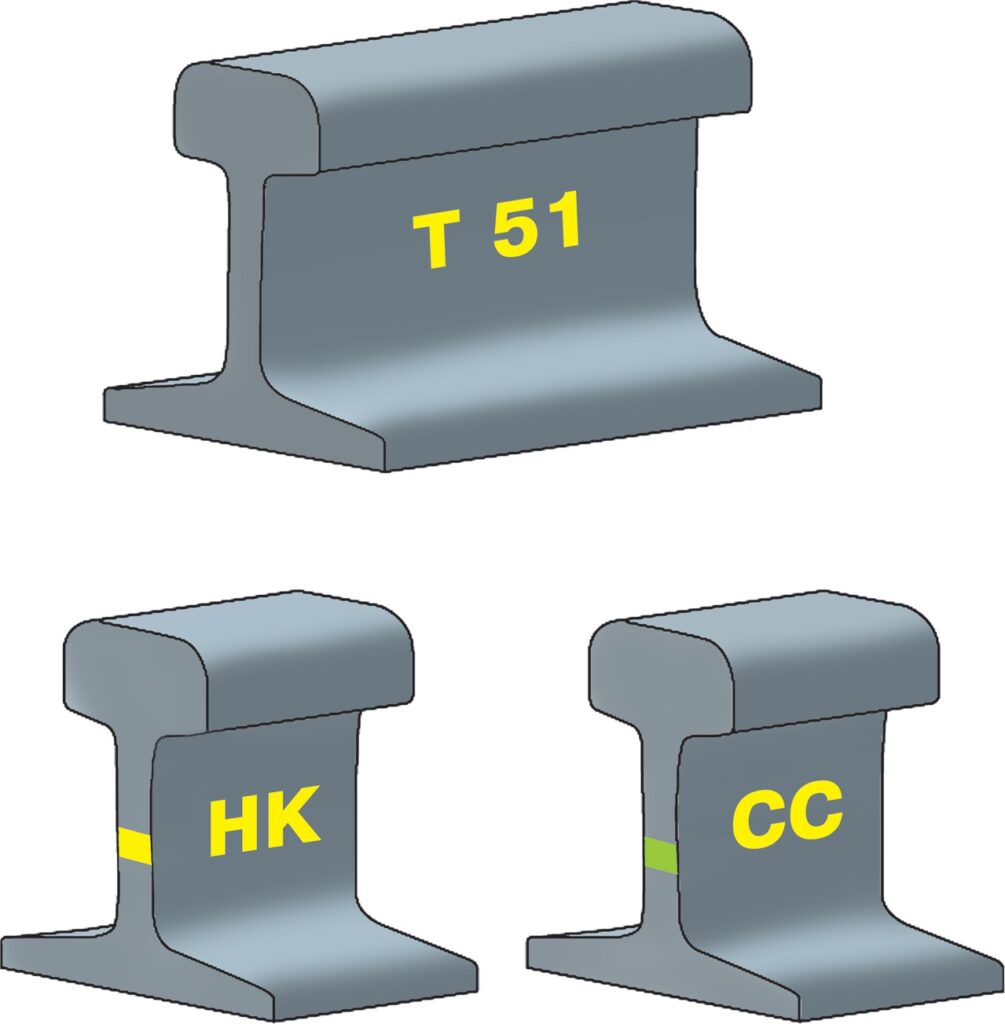

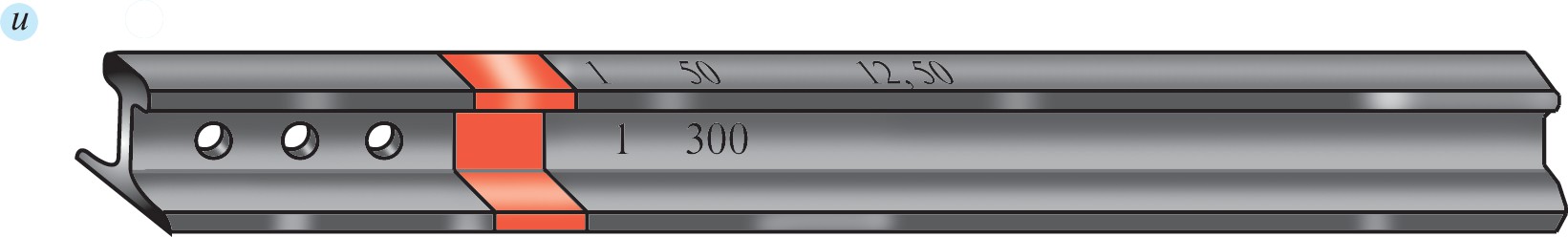

Маркировка старогодных рельсов

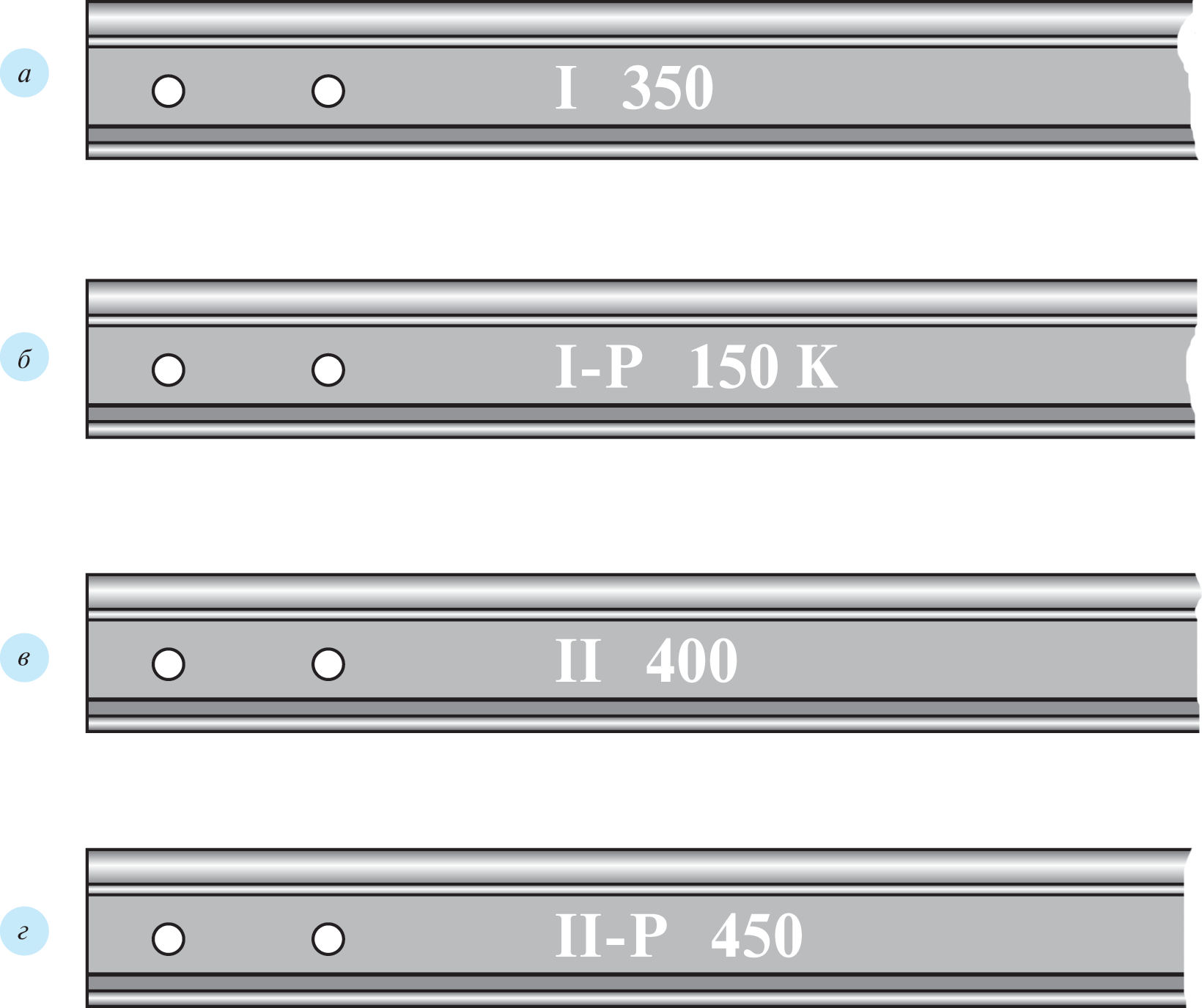

Маркировка старогодных рельсов, снятых с пути:

1 — вид термоупрочнения (термоупрочненный рельс маркируется буквой «Т», а на нетермоупрочненный рельс буква «Т» не ставится);

2 — группа годности (указывается числом вертикальных линий: I·А, I·Б, I·В, I, II, II·И);

3 — пропущенный тоннаж (с округлением до 10 млн т) для рельсов типа Р50 и тяжелее I и II групп годности;

4 — грузонапряженность участка (с округлением до 5 млн т), с которого снят рельс, для типов рельсов Р50 и тяжелее I и II групп годности; 5 — рельс, снятый с кривого участка пути радиусом 1000 м и менее, маркируется буквой «К», а снятый с прямого участка пути — не маркируется; 6 — рельс, подлежащий ремонту, маркируется буквой «Р»

Примечания:

1. На рельсы, имеющие износ более допускаемого для рельсов II группы, ставится буква «И».

2. Рельс, относящийся к IV группе (негодный для укладки в путь), маркируется «ХХХ».

3. Буквенная маркировка рельсов I группы годности зависит от пропущенного тоннажа:

А — менее 300 млн т брутто;

Б — более 300 млн т брутто, но менее нормативного;

В — до 50% сверхнормативного.

4. Группы годности отремонтированных рельсов устанавливаются в соответствии с требованиями ТУ 32 ЦП 561 00.

Примеры маркировки старогодных рельсов:

а — рельс I группы, годный для укладки в путь, снят после пропуска 350 млн т брутто; б — рельс I группы, подлежащий ремонту, снят с кривого участка после пропуска 150 млн т брутто; в — рельс II группы, годный для укладки в путь, снят после пропуска 400 млн т брутто; г — рельс II группы, подлежащий ремонту, снят после пропуска 450 млн т брутто; д — рельс III группы, годный для укладки в приемо-отправочные пути; е — рельс III группы, годный для укладки в другие станционные пути; ж —

рельс III группы, подлежащий ремонту; з — рельс IV группы; и — рельс покилометрового запаса

Шпалы

Деревянные шпалы

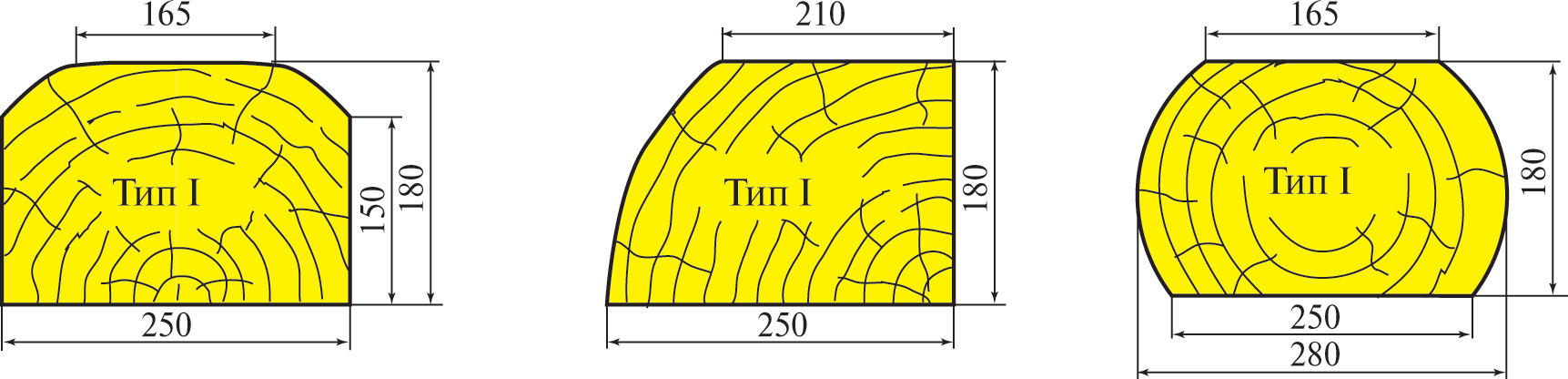

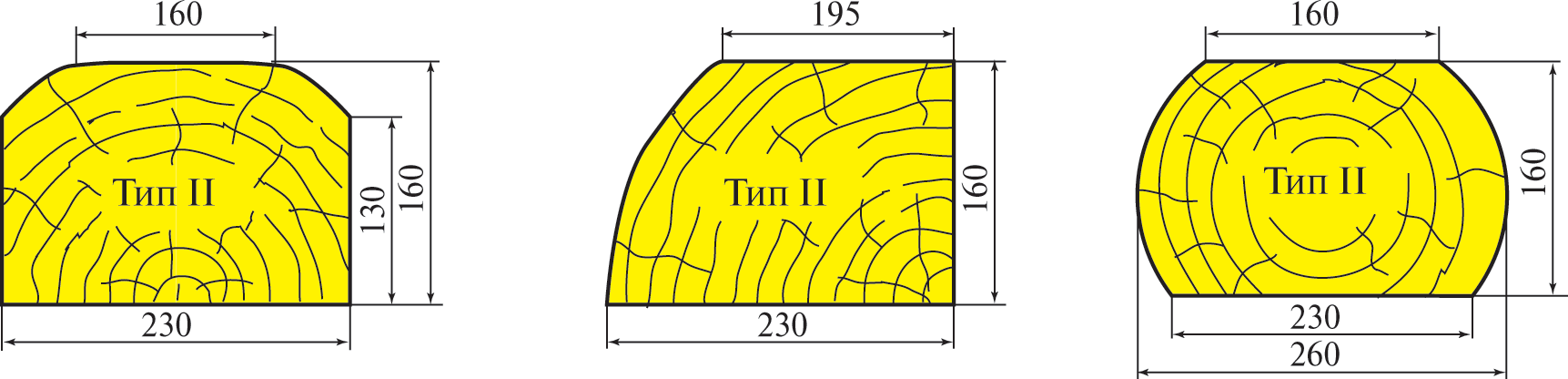

Типы деревянных шпал

Деревянные шпалы дл¤ железных дорог широкой колеи в зависимости от назначения изготавливаются трех типов:

I — для главных путей

II — для станционных и подъездных путей

III — дл¤ малодеятельных подъездных путей промышленных предприятий.

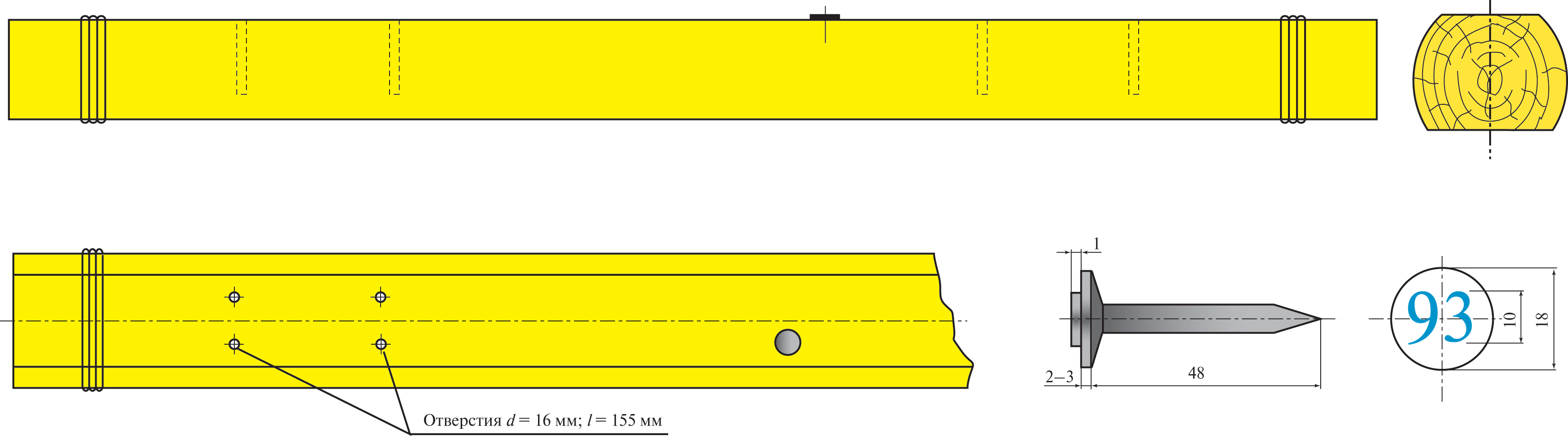

а — обрезные; б — полуобрезные; в — необрезные

б — клеймо гвоздевого типа

Размеры поперечного сечения

Размеры поперечных сечений деревянных брусьев для стрелочных переводов по ГОСТ 8816-70, мм

| Тип брyсьев | Толщина брyсьев, h | Ширина верхней пласти b | Ширина нижней пласти b 1 | Ширина брyска с непропиленными сторонами b 2 | Высота пропиленных боковых сторон обрезного брyска h 1 | ||

| yширенной | широкой | нормальной | |||||

| I | 180 | 220 | 200 | – | 260 | 300 | 150 |

| II | 160 | 220 | – | 175 | 250 | 280 | 130 |

| III | 160 | – | 200 | 175 | 230 | 260 | 130 |

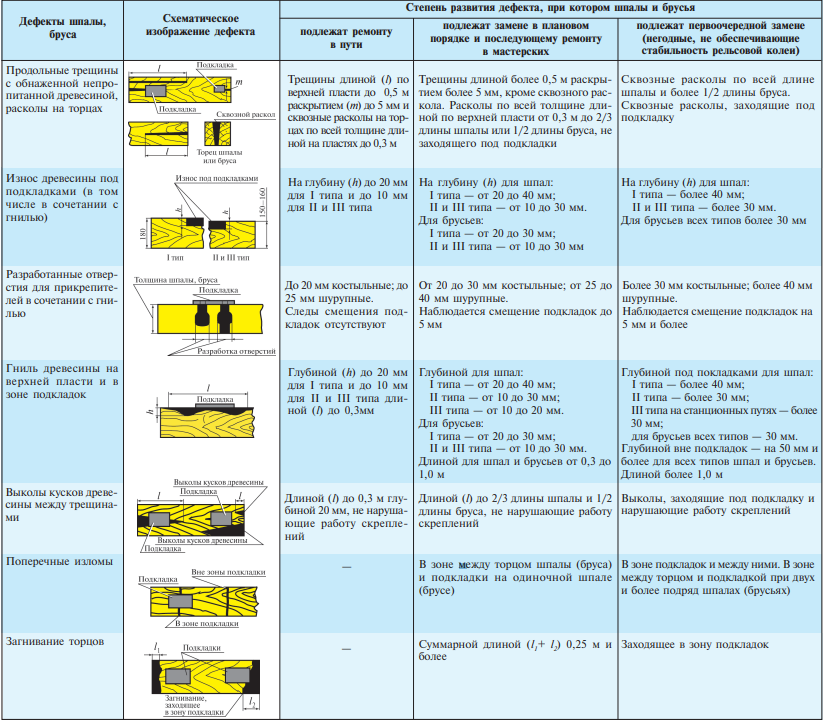

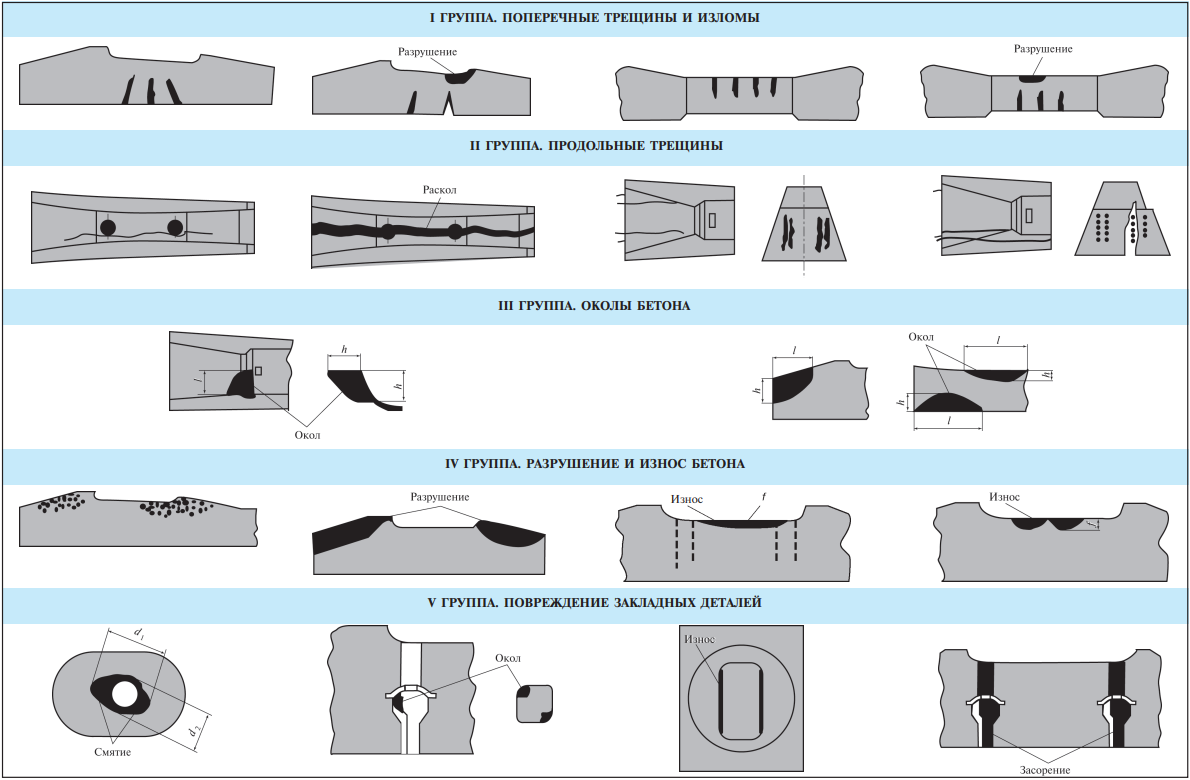

Дефекты деревянных шпал

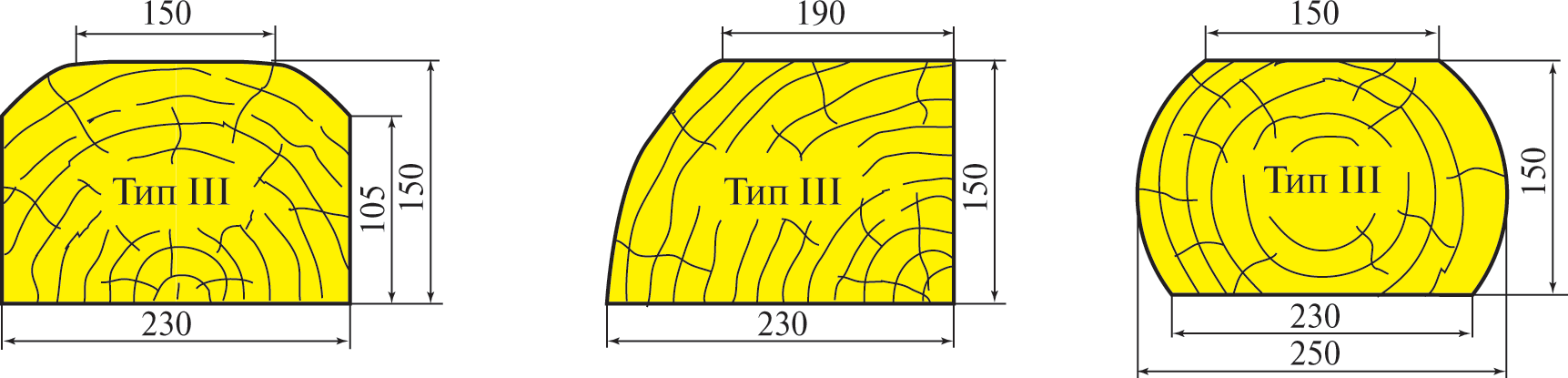

Укладываемые в путь деревянные шпалы и переводные брусья должны быть пропитаны антисептиками. Их концы закрепляют в соответствии с требованиями Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм.

Забивка в шпалы и брусья костылей и завертывание шурупов должны производиться в предварительно просверленные и антисептированные отверстия. Отверстия для костылей просверливают на глубину 130 мм диаметром 12,7 мм при мягких породах древесины и 14 мм — при

твердых породах, а отверстия под шурупы — диаметром 16 мм на глубину 155 мм.

Шпалы по отношению к оси пути должны располагаться: на прямых участках — перпендикулярно; на кривых — по нормали.

Расстояние между осями шпал должны соответствовать эпюре шпал данного класса пути; отклонения от эпюрных значений допускаются не более 8 см при деревянных шпалах и 4 см при железобетонных шпалах. В местах расположения негодных деревянных шпал и брусьев, выявленных при осмотрах, на шейке рельса наносятся следующие метки: над шпалами, подлежащими первоочередной замене — белые пятна на правой и левой нитях; над шпалами, подлежащими замене в плановом порядке — белое пятно на правой по счету километров рельсовой нити; над шпалами, подлежащими ремонту, — кружок мелом или белым карандашом на правой нити.

Количество негодных шпал в «кустах» определяется по разметке на левой нити, а общее количество негодных шпал — по разметке на правой нити.

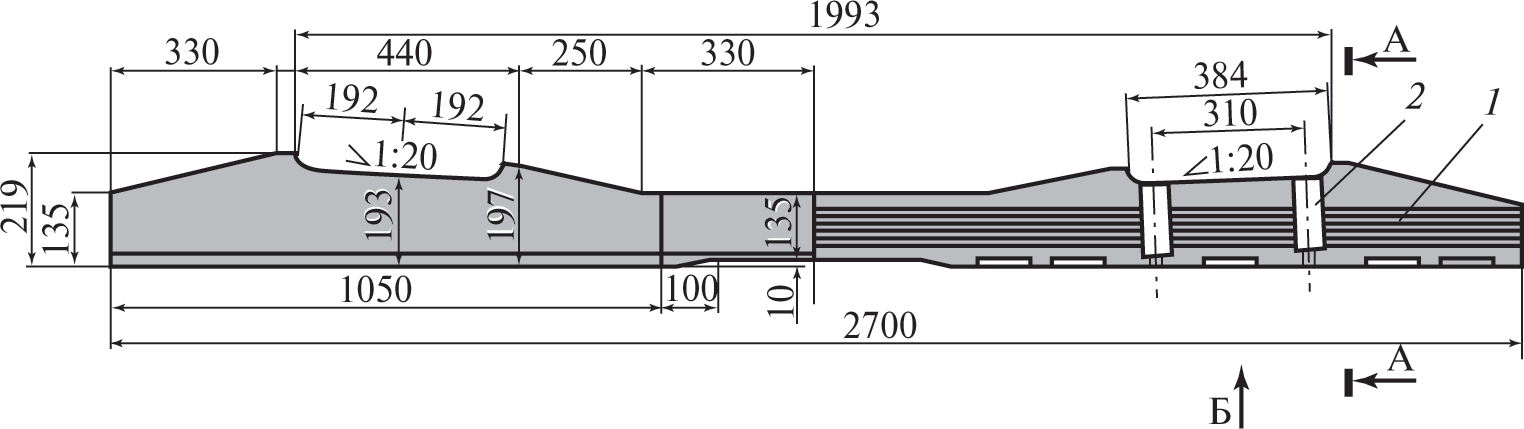

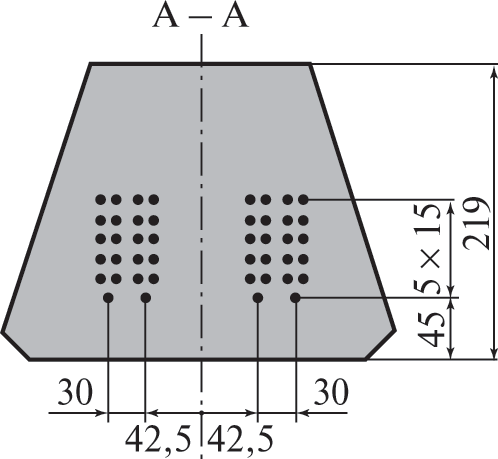

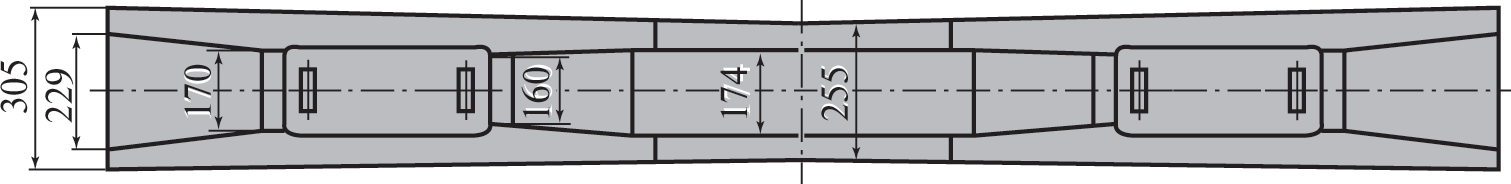

Железобетонные шпалы

Классификация и характеристика железобетонных шпал

Железобетонные шпалы классифицируются по следующим признакам:

1. По виду рельсового скрепления — на типы:

Ш1 — для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым прикреплением под кладки к шпале;

Ш2 — для нераздельного клеммно-болтового скрепления (типа БПУ) с болтовым прикреплением подкладки и рельса к шпале;

Ш3 — для нераздельного клеммно-болтового скрепления (типа ЖБР-65) с болтовым прикреплением рельсов к шпале.

2. По виду напрягаемой арматуры:

— с высокопрочной проволочной арматурой периодического профиля;

— с высокопрочной стержневой арматурой периодического профиля.

3. По наличию электроизолирующих свойств, обеспечивающих в пути необходимое сопротивление изоляции рельсовых цепей:

— изолированные, с установленными в них специальными изолирующими вкладышами-пустотообразователями;

— неизолированные, без изолирующих вкладышей.

4. По качеству изготовления:

— первого сорта

— второго сорта

К шпалам второго сорта относят шпалы с пониженной трещиностойкостью, с меньшей точностью геометрических параметров и пониженным качеством выполнения бетонных поверхностей. Шпалы второго сорта допускаются к применению только на малодеятельных путях 5 класса и внутризаводских путях промышленных предприятий. Поставку шпал второго сорта производят только с согласия потребителя.

Основные требования, предъявляемые к предварительно напряженным железобетонным шпалам для железных дорог колеи 1520 мм:

1. Шпалы типа Ш1 изготавливаются в двух вариантах, отличающихся очертанием подрельсовой площадки. Угол наклона упорных кромок подрельсовых площадок в шпалах может быть 72° и 55°.

2. В зависимости от трещиностойкости, точности геометрических параметров, качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй. Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях. Поставку шпал второго сорта производят только с согласия потребителя.

3. Шпалы изготавливают из тяжелого бетона класса В40 по прочности на сжатие.

4. Марка бетона по морозостойкости должна быть не ниже F200.

5. Для шпал из бетона применяют щебень из природного камня или щебень из гравия фракции 5–20 мм. Допускается по согласованию с потребителем применять щебень фракции 20–40 мм в количестве не более 10 % от массы щебня фракции 5–20 мм, а также щебень из природного камня фракции 5–25 мм.

6. В качестве арматуры шпал следует применять стальную проволоку периодического профиля Вр диаметром 3 мм.

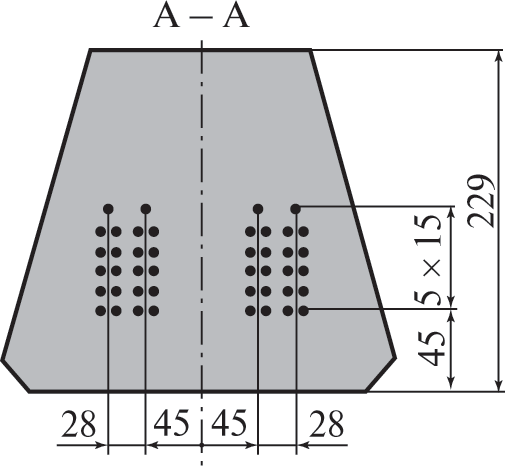

7. Номинальное число арматурных проволок в шпале 44. Расположение проволок контролируется на торцах шпалы.

8. Концы напрягаемой арматуры не должны выступать за торцевые поверхности шпал первого сорта более чем на 15 мм и второго сорта — более чем на 20 мм.

9. В шпалах не допускаются: наплывы бетона в каналах для болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение; местные наплывы бетона на подрельсовых площадках.

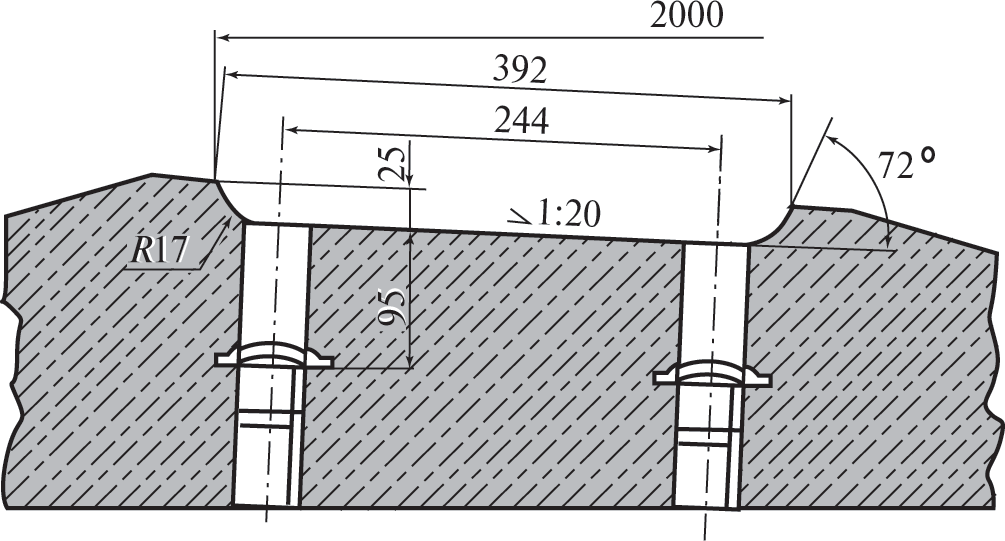

1 — арматура; 2 — втулки деревянные пропитанные

Подрельсовая площадка шпалы

1 — арматура; 2 — закладная шайба

Подрельсовая площадка шпалы

1 — арматура; 2 — закладная шайба

Маркировка железобетонных шпал

1 — номер партии; 2 — товарный знак предприятия-изготовителя; 3 — год изготовления; 4 — знак шпалы второго сорта; 5 — знак некондиционных шпал

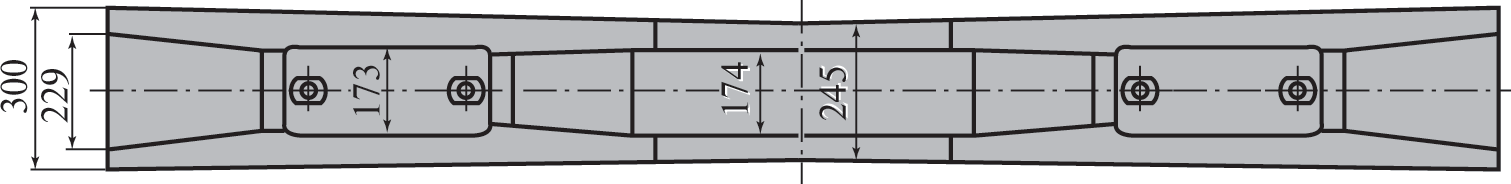

Дефекты железобетонных шпал

Промежуточные скрепления

Общие положения

Промежуточные скрепления служат для прочного соединения рельсов с опорами, т.е. для обеспечения стабильности положения рельсовых нитей в отношении смещения поперек и вдоль пути, а также опрокидывания. От их конструкции зависит надежность работы рельсовой колеи, постоянство ширины колеи, величина угона, работа рельсовых цепей автоблокировки и т.п.

Основные требования, применяемые к промежуточным скреплениям заключаются в том, что они должны обеспечивать стабильность ширины колеи и подуклонки рельсов, не допускать продольного перемещения рельсовых нитей по опорам, быть прочными и в целом достаточно упругими, чтобы смягчить динамическое воздействие вертикальных и горизонтальных (поперечных и продольных) нагрузок, вибрацию и колебания рельсов. Скрепления должны иметь возможно меньше деталей. Содержание скреплений в исправности должно быть, по возможности, менее трудоемким.

Скрепления железобетонных шпал должны включать в себя еще и элементы, изолирующие рельсовые нити, т.е. исключающие прохождение электрического тока через шпалы от одной нити к другой.

По конструкции промежуточные скрепления делят на три основных вида:

- нераздельные, при которых рельс вместе с подкладкой прикрепляют к шпале одними и теми же прикрепителями;

- раздельные, при которых рельс прикрепляют к подкладке одними прикрепителями, а подкладку к шпале — другими;

- смешанные, в конструкции которых имеются элементы нераздельного и раздельного видов, например костыльные скрепления для деревянных шпал, в которых рельсовые нити прикрепляют к шпалам вместе с подкладкой и, кроме того, подкладку дополнительно прикрепляют к шпале отдельными прикрепителями.

Скрепления имеют различную конструкцию применительно к виду шпал, на которых укладывают рельсы (деревянные или железобетонные).

Для пути с железобетонными шпалами применяют клеммные скрепления типов КБ, КБ-65 с прутковой клеммой, АРС4, ЖБР-65, БПУ. В массовом порядке применяют скрепление типа КБ, у которого плоская подкладка прикрепляется к шпале закладными болтами. Для уменьшения жесткости на подкладку и под нее кладут упругие прокладки из кордонита или резины. Эти прокладки вместе с втулкой из текстолита служат также электроизоляцией рельсов от шпал при электрической тяге и автоблокировке.

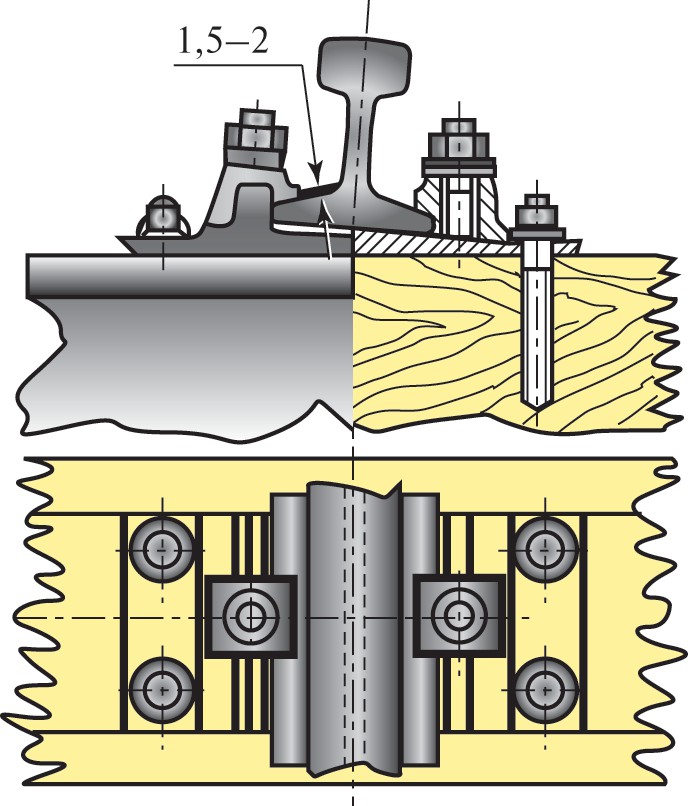

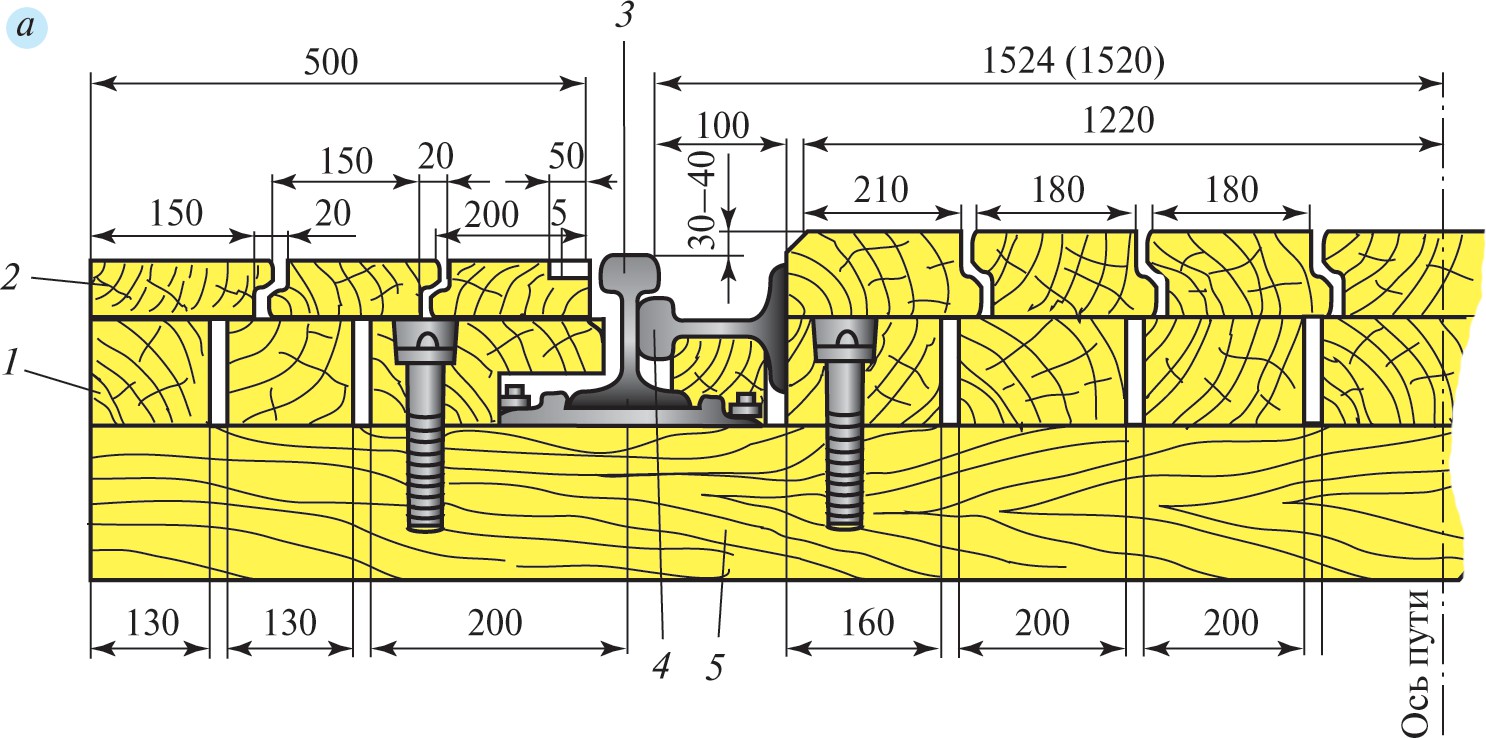

Скрепление для деревянных шпал

Для обеспечения простоты, малодетальности, малой металлоемкости, маневренности при сборке и содержании для деревянных шпал еще в 1947 г. принята как стандартная конструкция костыльного скрепления. Это скрепление называется смешанным потому, что в нем соблюден принцип нераздельного скрепления, дополненного обшивочными костылями, закрепляющими подкладку на шпале. Условно скрепление обозначается ДО. В нем подкладка принята клинчатая, двухребордчатая, пятидырная. В зоне отверстий для обшивочных костылей на подкладке сделаны дополнительные буртики, чтобы костыли, плотно посаженные на них, при выдергивании можно было легко захватить лапчатым ломом.

Характеристики подкладок и прокладок, применяемых при костыльном скреплении

| Тип рельсов | Изделие | Maссa изделия, кг |

| Подкладка Д65 | 7,66 | |

| (ГOCТ 8194-75) | ||

| P75 выпускас июля 1966г. | Подкладка для кривых участков | 7,83 |

| и P65 всeх выпусков с 1953г. | ДН65(ГOCT 8194-75) | |

| Подкладка для кривых участков | 8,44 | |

| ДН6-65(чeрт.OП289) | ||

| P75 по проeкту 751/ЦП (1958–1966гг.) | Подкладка Д75 | 7,90 |

| Подкладка Д50 | 6,20 | |

| (ГOCT12135-75) | ||

| P50 всeх выпусков с 1948г., | ||

| P43иН-а(P38) | ||

| Подкладка Д43 | 5,26 | |

| (ГOCT7056-77) | ||

| Прокладка из рeзины Д65 | 0,61 | |

| (чeрт.ЦП-67,TV38105551-86) | ||

| P75 выпуска с июля 1966г. | ||

| и P65 всeх выпусков с 1953г. | ||

| Прокладка из рeзинокорда Д65 | 0,64 | |

| (чeрт.ЦП-362,TV38104325-90) | ||

| P50 всeх выпусков | Прокладка из рeзины Д50 (чeрт.OП68-74,TV38105551-86) | 0,52 |

Примечание. Кроме указанных в таблице, под костыльные скрепления имеются также подкладки, применяемые в изолирующих стыках.

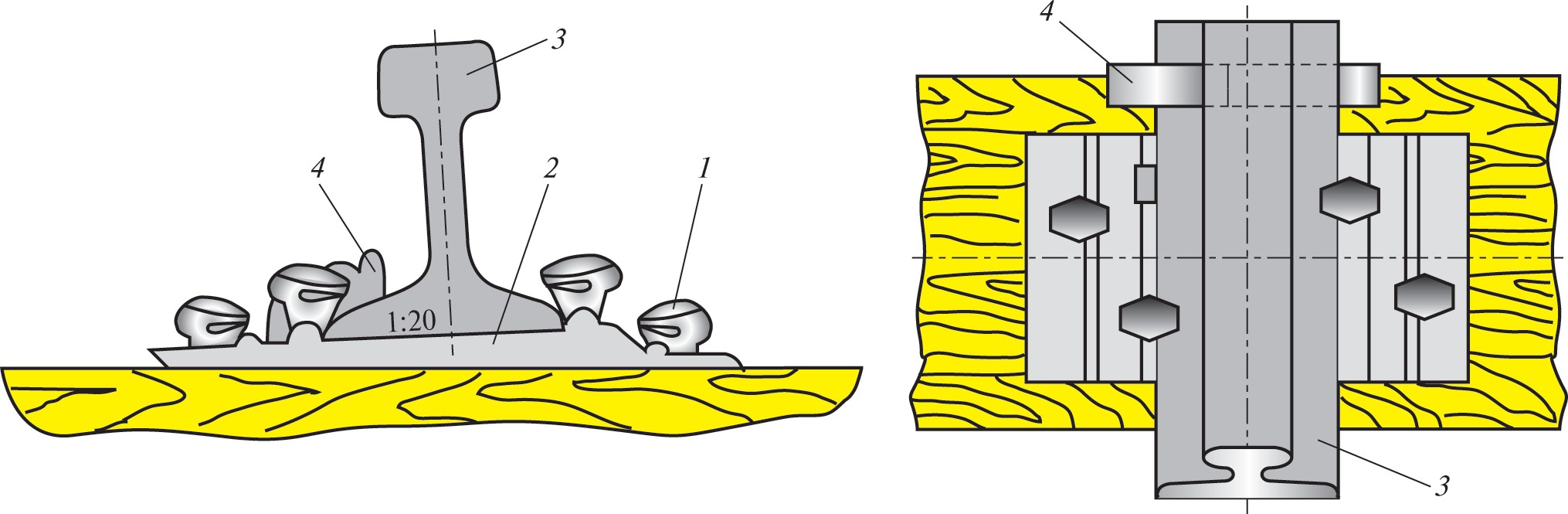

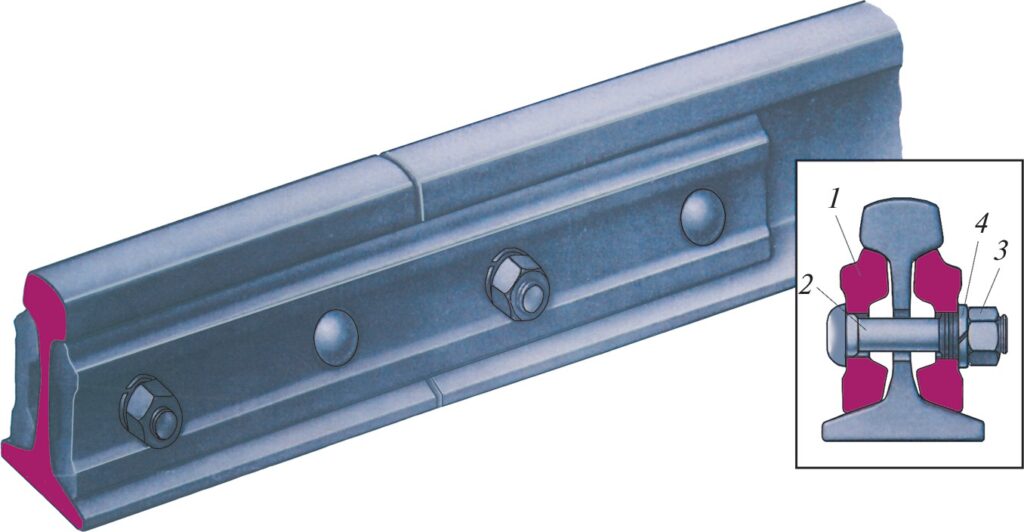

1 — костыль; 2 — подкладка; 3 — рельс; 4 — противоугон пружинный

Скрепления для железобетонных шпал

Большая прочность бетона на сжатие исключает необходимость в металлической подрельсовой подкладке, тем более что наклон опорной поверхности под рельс для его подуклонки можно осуществить, придав верхней постели железобетонной шпалы соответствующую форму. Однако применяют скрепления и с подкладкой, при наличии которой улучшаются условия работы упругой прокладки, укладываемой на железобетонную шпалу, и лучше обеспечивается совместная работа деталей, прикрепляющих рельс к шпале. Скрепления с подкладкой предназначены для более грузонапряженных линий.

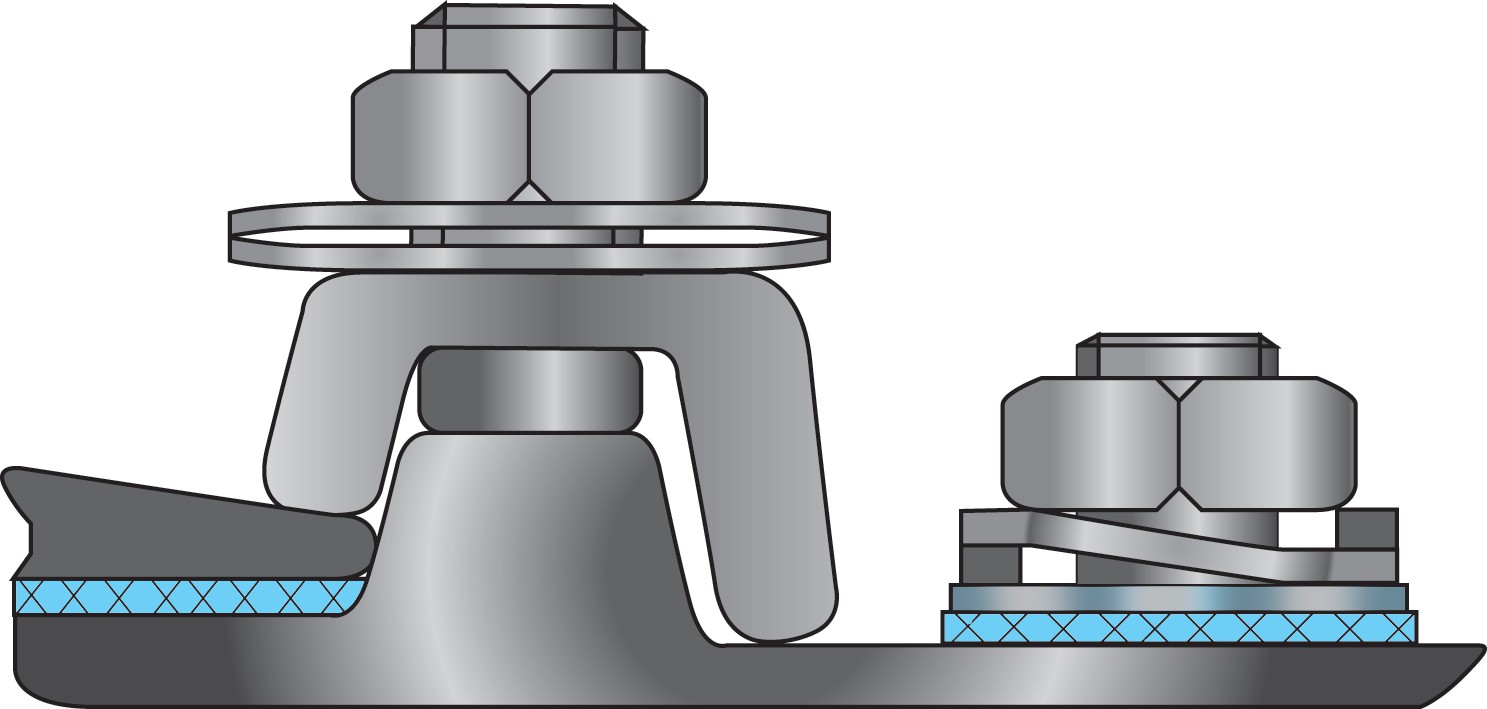

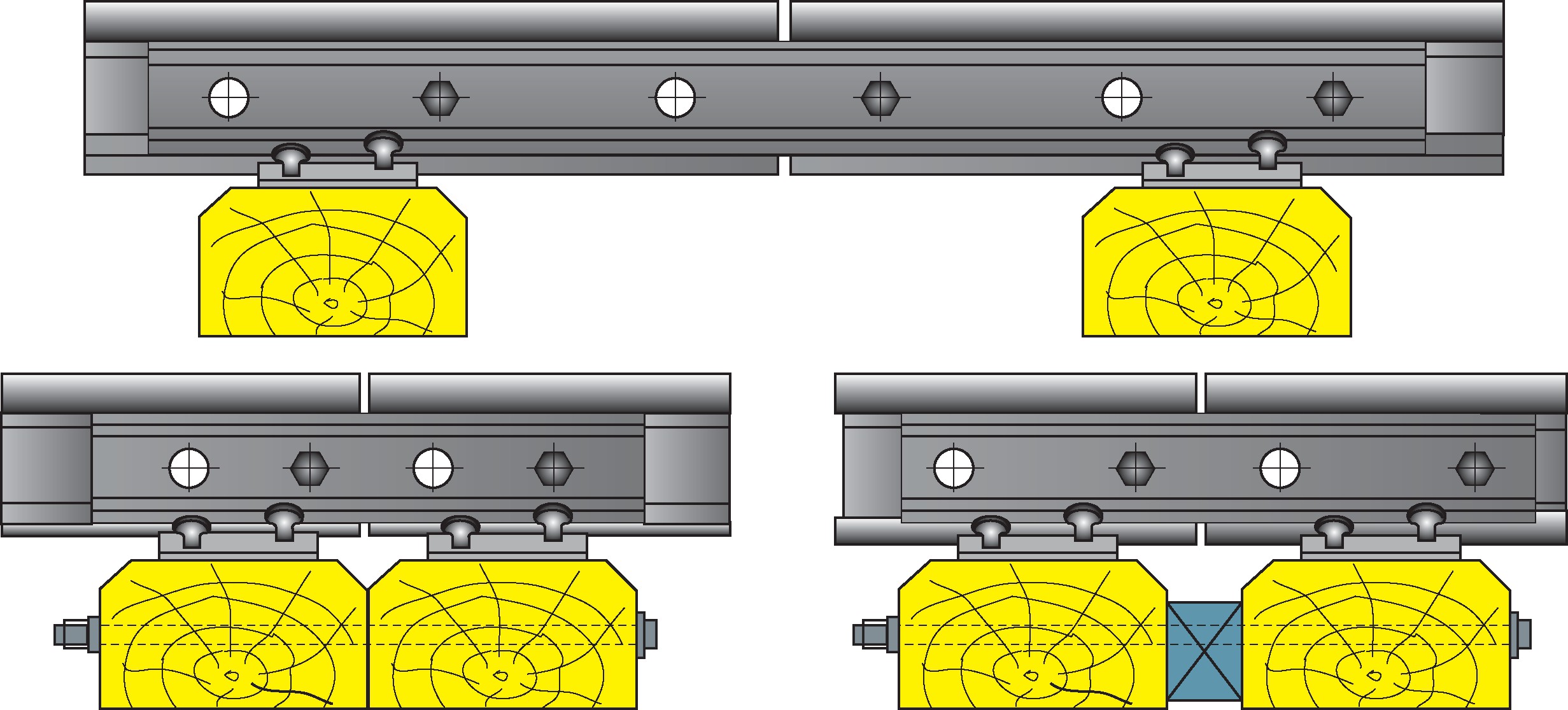

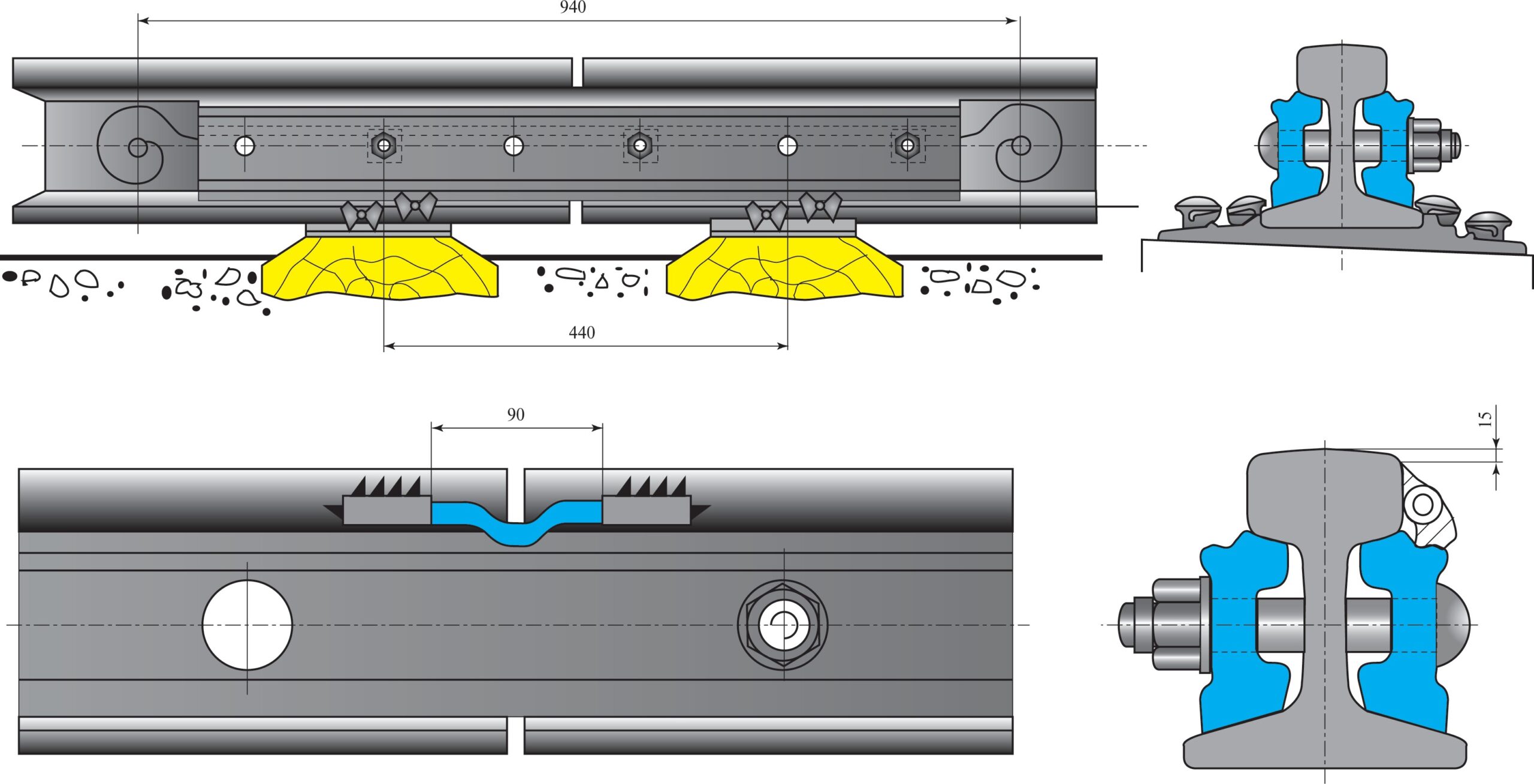

Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ с жесткими клеммами. Скрепление типа КБ с подкладкой, обеспечивающее надежную совместную работу под подвижной нагрузкой всех элементов прикрепления, используется на наиболее грузонапряженных, высокоскоростных линиях и линиях, проложенных в местностях с продолжительным зимним периодом.

В скреплениях типа КБ подкладку укладывают в углубление в верхней постели шпал и прикрепляют к шпале закладными болтами. Для повышения упругости этих скреплений применяется укладка пружинной шайбы под гайку закладного болта в 2,75 витка или установка тарельчатой пружины. В сравнении с двухвитковыми шайбами тарельчатые пружины в рабочем диапазоне нагрузок от 1 до 3 т имеют в 3–4 раза меньшую жесткость, что повышает стабильность затяжки гаек клеммных болтов.

а — с пластинчатой клеммой; б — с прутковой клеммой типа «краб»

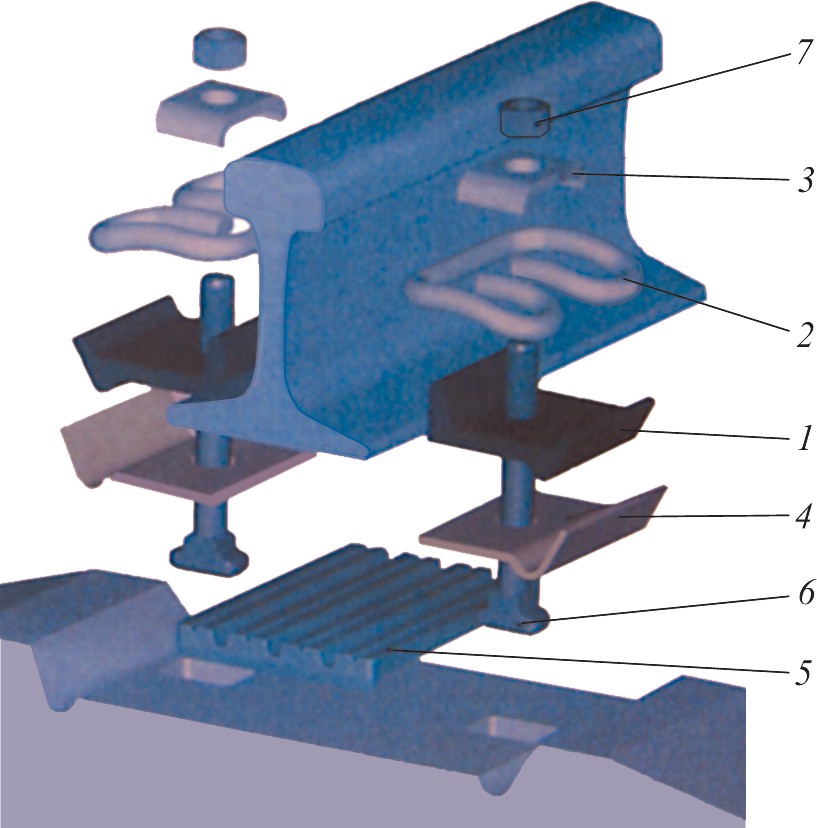

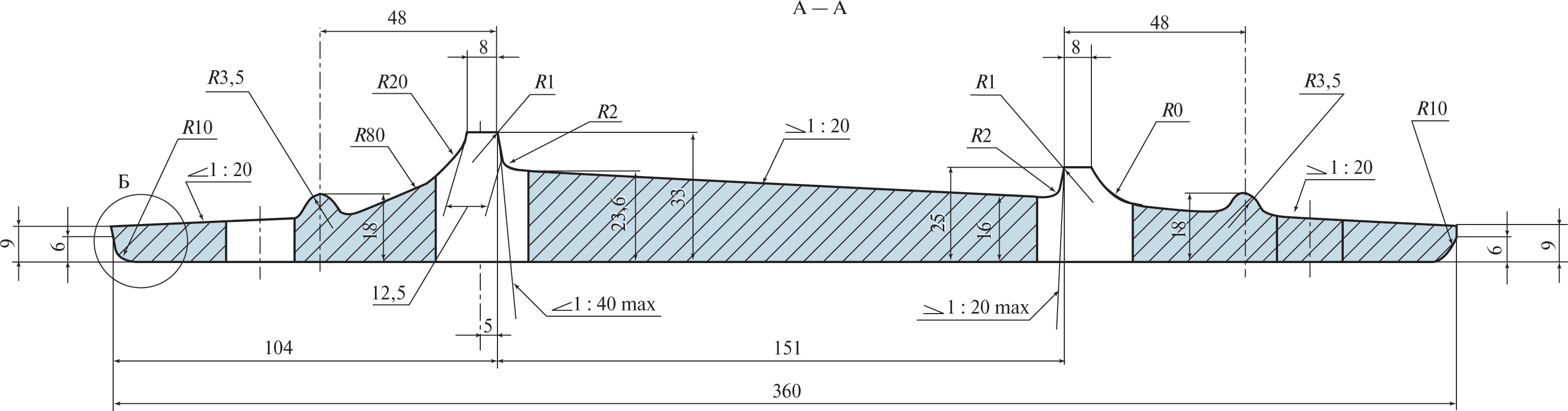

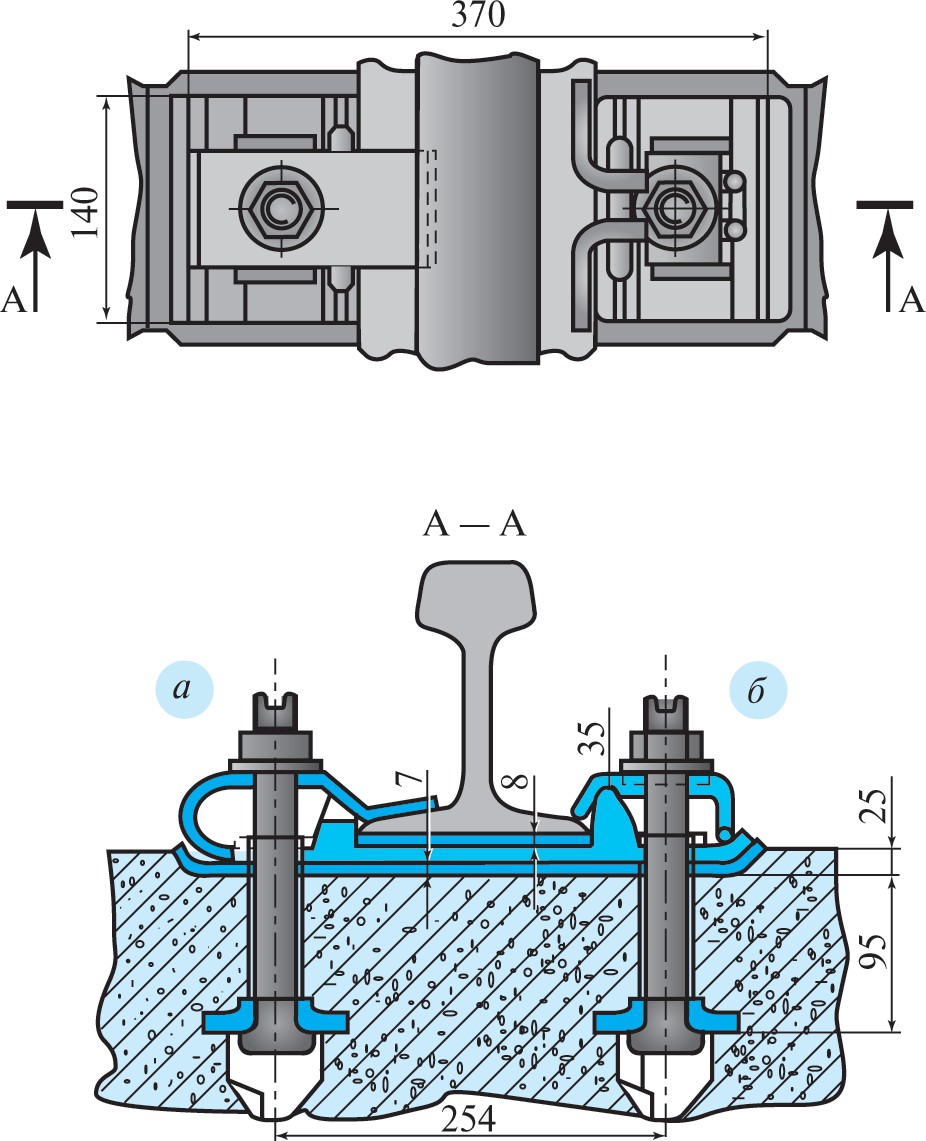

Скрепление рельсовое типа ЖБР-65

Технические данные

Вид скрепления — нераздельное, подкладочное

Тип рельса — Р65

Шпалы железобетонные типа — Ш3

Ширина колеи, мм — 1520

Масса скрепления на одну шпалу, кг — 14,7

Регулировка по высоте, мм — 15

Регулировка по ширине, мм — 1530

Назначение

- Скрепление рельсовое типа ЖБР-65 предназначено для крепления железнодорожных рельсов типа Р65 к железобетонным шпалам на магистральных железных дорогах со скоростями движения пассажирских поездов до 200 км/час и отличается от скрепления типа КБ-65 отсутствием металлической подкладки и двумя болтами на узел скрепления вместо четырех.

- В качестве прикрепителя применяется упругая прутковая клемма из рессорнопружинной стали.

- Электроизоляция одной рельсовой нити от другой осуществляется за счет полимерного пустообразователя, замоноличенного в железобетонную шпалу.

- Скрепление позволяет осуществить исправление положения рельсов по высоте до 15 мм при помощи регулировочных прокладок, устанавливаемых под подошву рельса.

- В кривых радиусом кривизны менее 350 м для обеспечения уширения колеи до 1530 мм применяются специальные шпалы Ш-3К.

- При замене инвентарных рельсов на бесстыковые плети следует руководствоваться технологиями, разработанными ПТКБ ЦП и утвержденными Департаментов пути и сооружений ОАО «РЖД».

- Гайки закладных болтов затягиваются моторными гайковертами с усилием 18–20 кгс·м. Монтажная затяжка клемм выборочно контролируется динамометрическим ключом.

- Надежная работа скрепления с пружинными клеммами в первую очередь определяется состоянием монтажной затяжки гаек закладных болтов.

- В первый период эксплуатации, после пропуска 2–4 млн т брутто груза, происходит падение натяжения клемм в связи с выборкой люфтов и зазоров, появлением остаточных деформаций прокладок-амортизаторов. Поэтому по истечении этого периода необходимо провести сплошную подтяжку гаек до нормативной величины.

3 — скоба ЖБР ЦП 369.003; 4 — прокладка упорна¤ ЖБР ЦП 369.004; 5 — прокладка ЖБР ЦП 204; 6 — болт М22х175.48 ГОСТ 16017-79; 7 — гайка М22-7Н.5

ГОСТ 16018-79

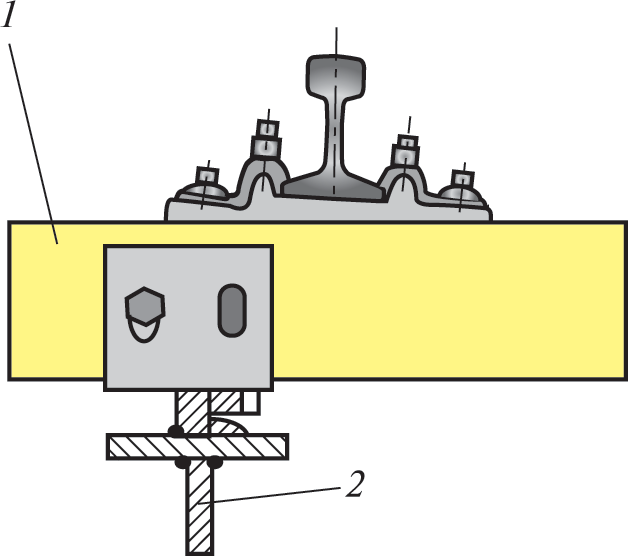

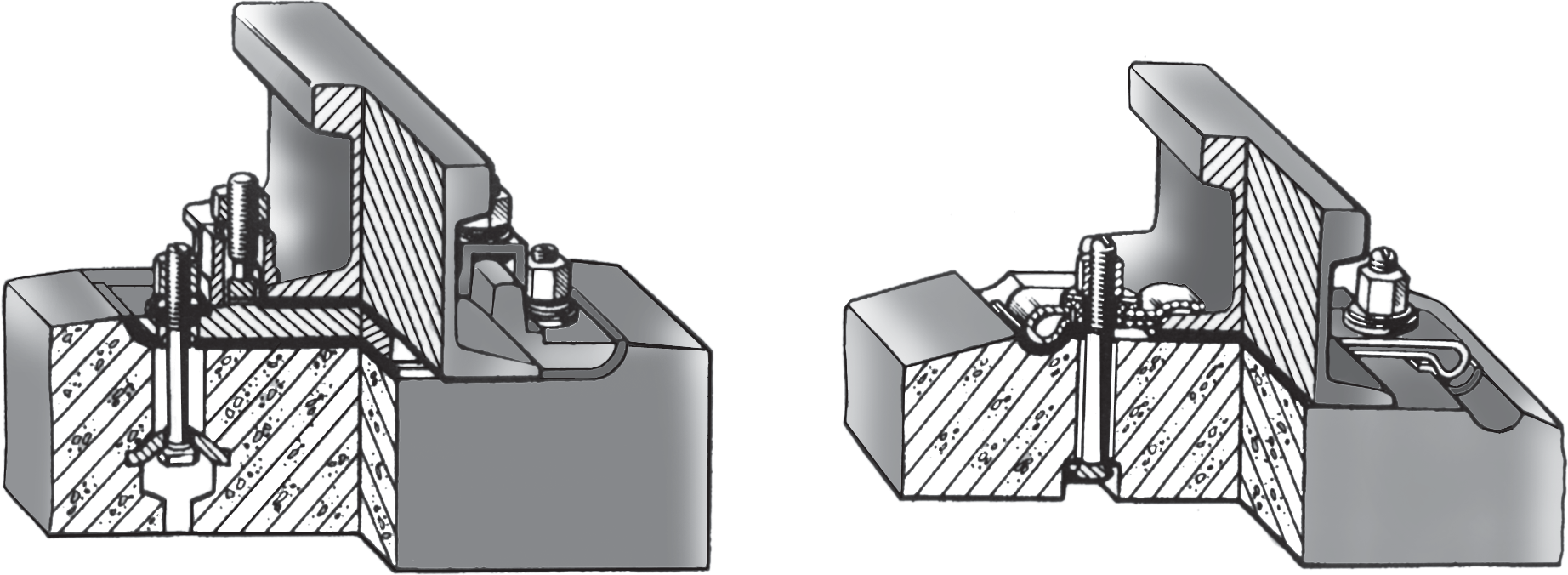

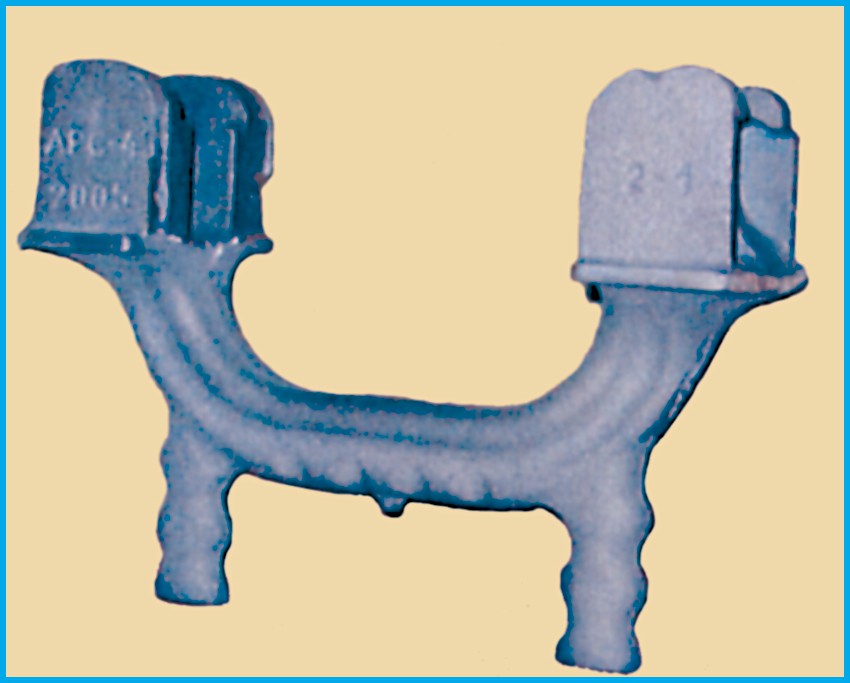

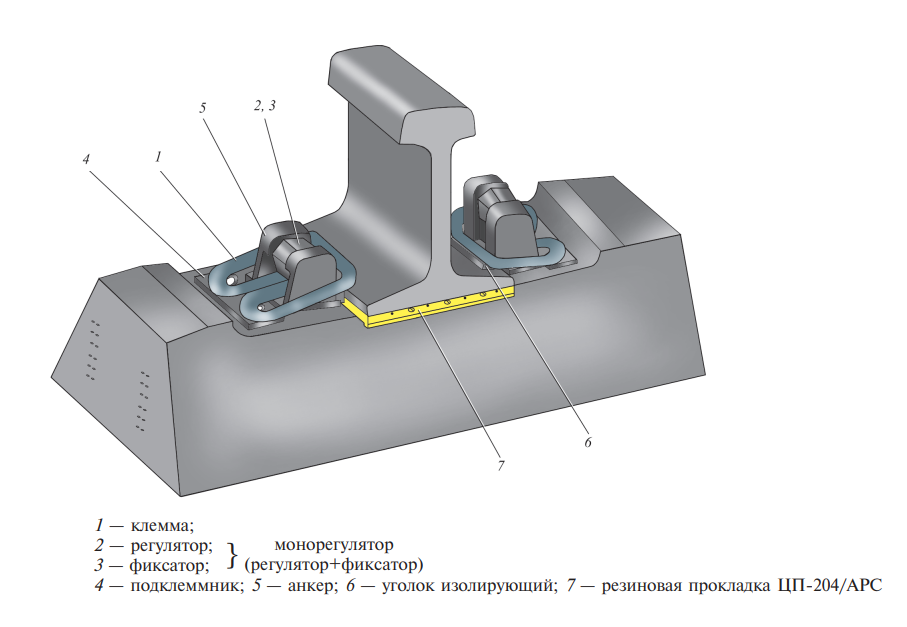

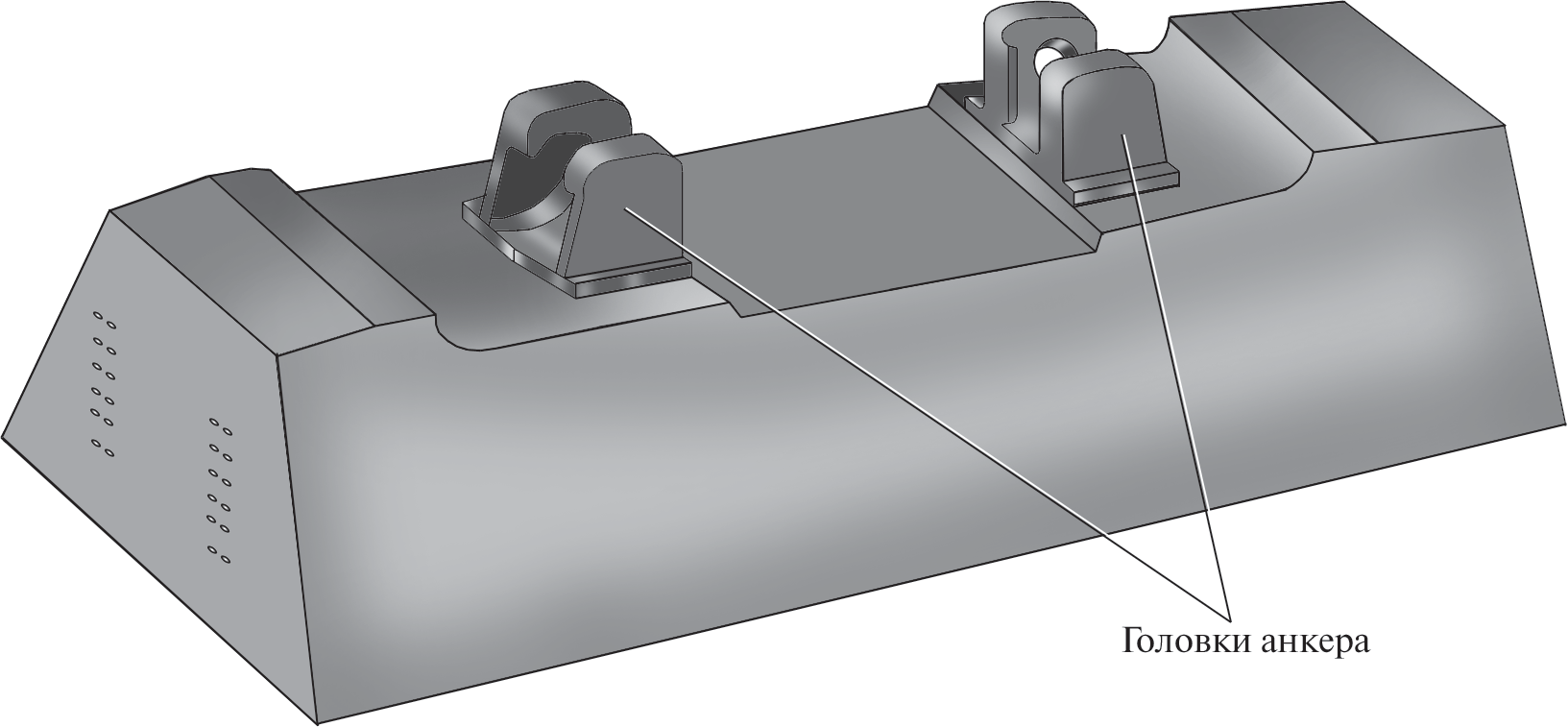

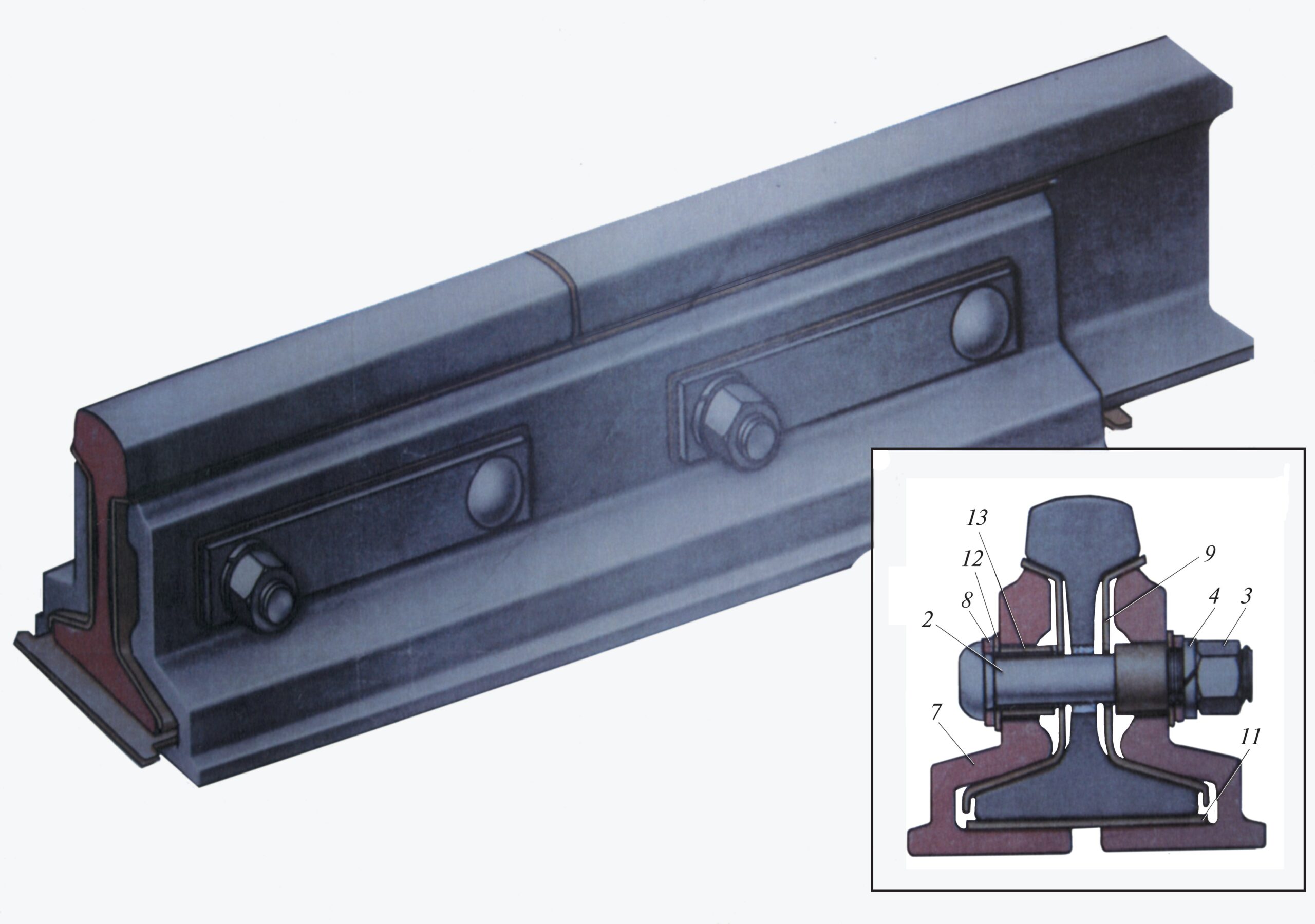

Скрепление рельсовое типа АРС-4

АРС-4 — пружинное скрепление, обеспечивающее надежную упругую связь рельсов со шпалами; допускает регулировку положения рельсовых нитей по высоте до 25 мм; не имеет резьбы; деталей в узле 12 шт.; качество изготовления элементов высокое (кроме изолирующих уголков). АРС-4 является наиболее простым и удобным при монтаже и эксплуатации скреплением для железобетонных шпал.

Недостатки: нестабильны ширина колеи и подуклонка рельсов; практически не поддается ремонту после схода колеса с рельса.

Узел скрепления типа АРС-4

Подрельсовая зона шпалы типа ШС-АРС

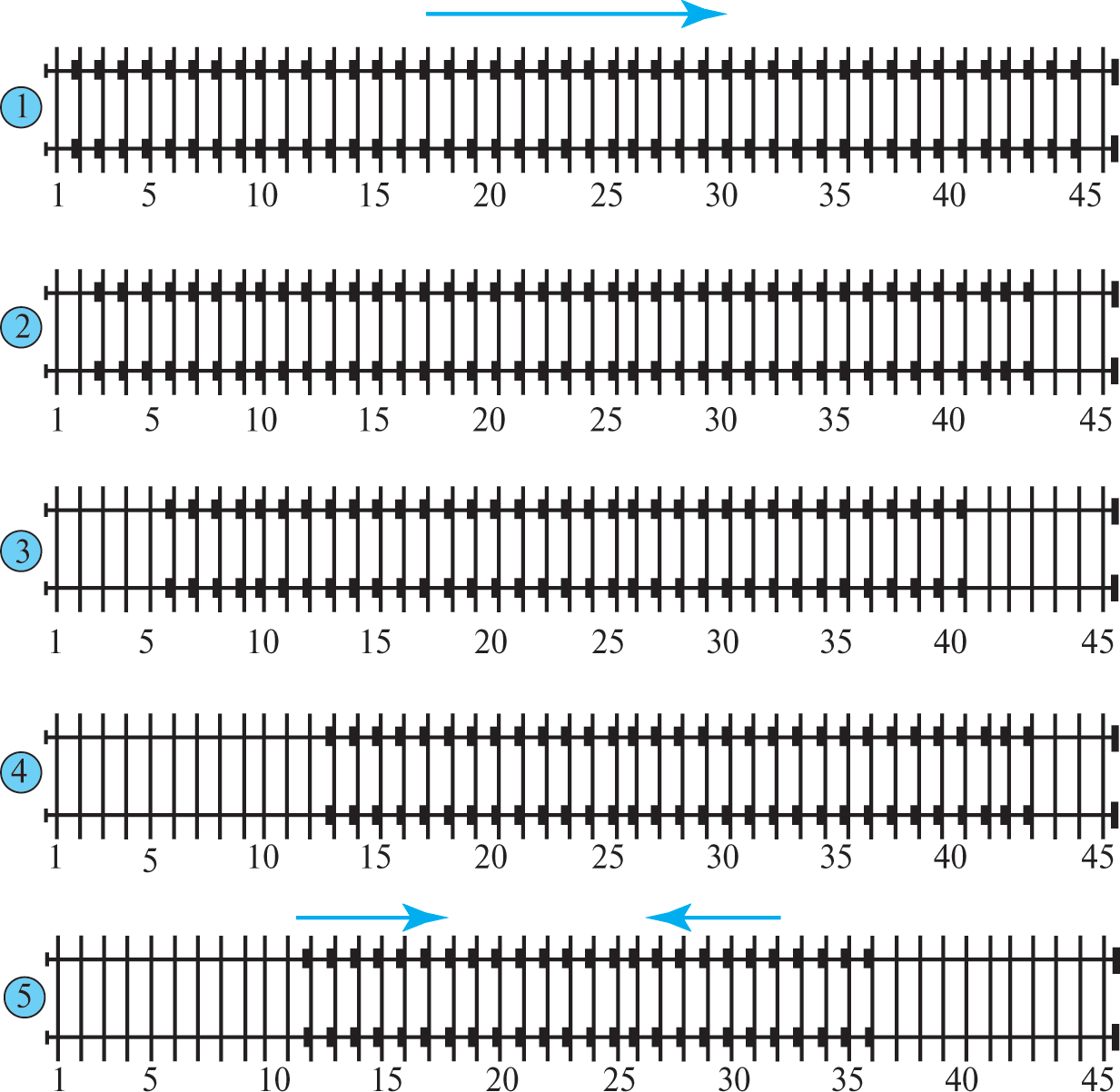

Противоугонные устройства

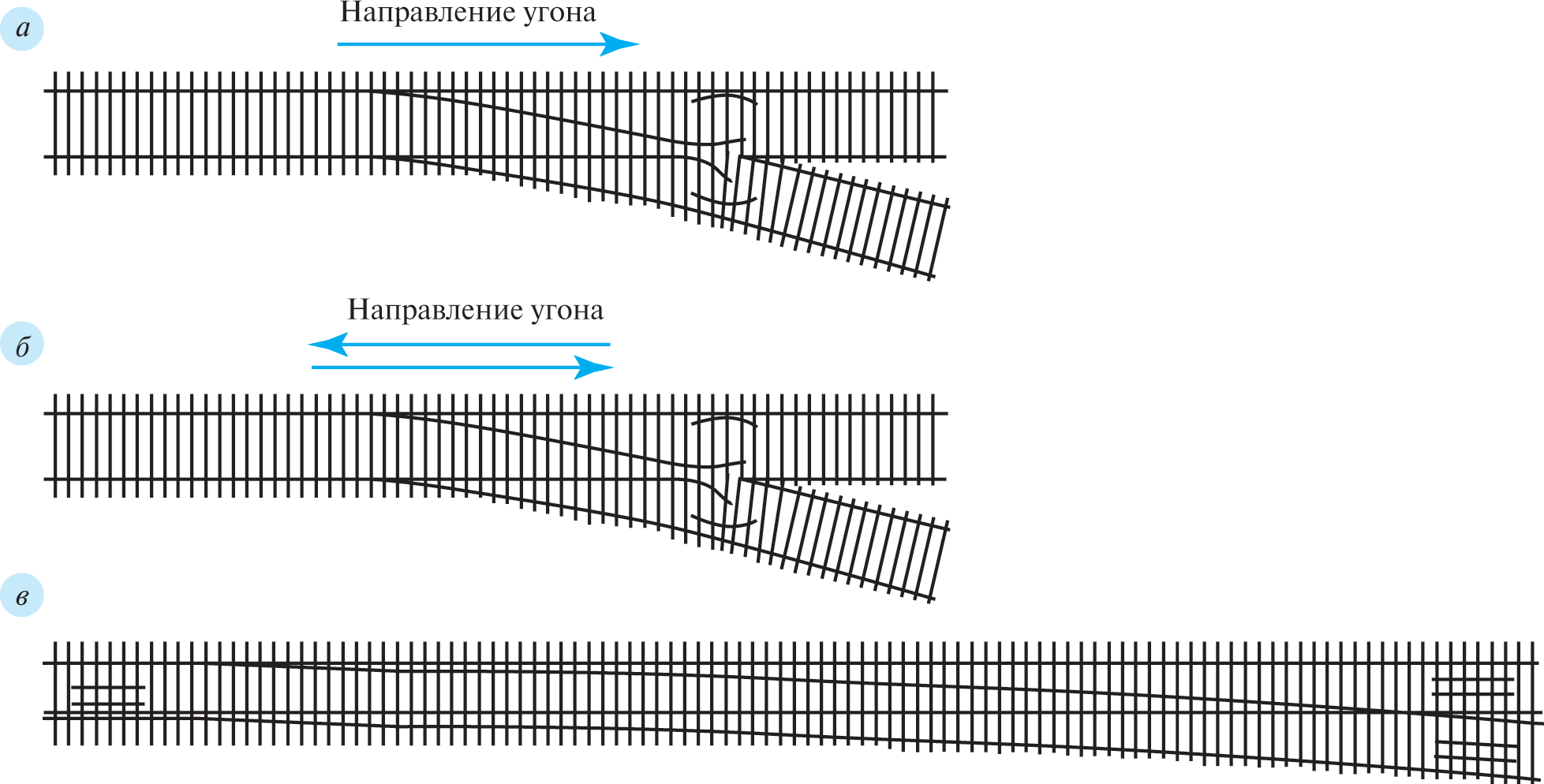

Для предотвращения продольного перемещения (угона) рельсов под проходящими поездами при костыльном скреплении на них устанавливают пружинные противоугоны по схемам, приведенным в таблице и на рисунке. Закрепление стрелочных переводов от угона осуществляется пружинными противоугонами. На стрелочных переводах марок 1/9 и 1/11, примыкающих к приемо-отправочным, подгорочным, гороч- ным и сортировочным путям, устанавливается по 44 пары противоугонов; на стрелочных переводах марки 1/18 при одностороннем движении — 56 пар, а при двустороннем — 66 пар.

— цифры в кружочках обозначают номера схем;

— цифры без кружочков — номера шпал на звене длиной 25 м;

— стрелки указывают направление движения поездов

Схемы установки противоугонов на звене длиной 25 м

| Клaсс, группa и кaтегория пути | Hомерa сxем и число пaр противоугонов | |||

| Тормозные учaстки | Hетормозные учaстки | |||

| двуxпутные | однопутные* | двуxпутные | однопутные* | |

| A1–A6;Б1–Б6 | 1(44) | – | 4(40) | – |

| B1–B6 | 1(44) | 2(40/0**) | 4(40) | 4(22/0**) |

| F1–F6 | 2(40) | 3(36/0**) | 3(36) | 5 (13/13) |

| Д1–Д6 | 2(40) | 3(36/0**) | 3(36) | 5 (13/13) |

| Пути 5-го класса | 5 (13/13) | 5 (13/13) | 5 (13/13) | 5 (13/13) |

* В скобках дробью показано число пар противоугонов в одном и в другом направлениях движения поездов.

** Противоугоны у шпал устанавливаются со стороны преобладающего размера движения поездов (грузонапряженности); при появлении следов угона рельсов в противоположную сторону противоугоны в количестве 13 пар устанавливаются и с другой стороны шпал.

а, б — пружинных на переводах марок 1/9 и 1/11 соответственно при одно- и двустороннем движении

в — пружинных при двустороннем движении на стрелочном переводе марки 1/18

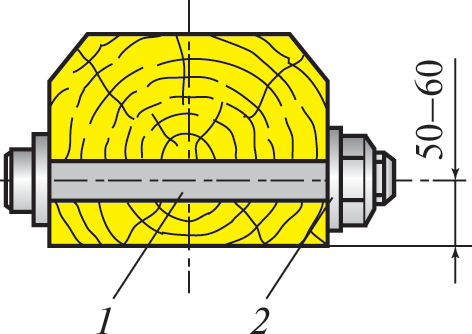

Стыки и стыковые скрепления

Виды стыков

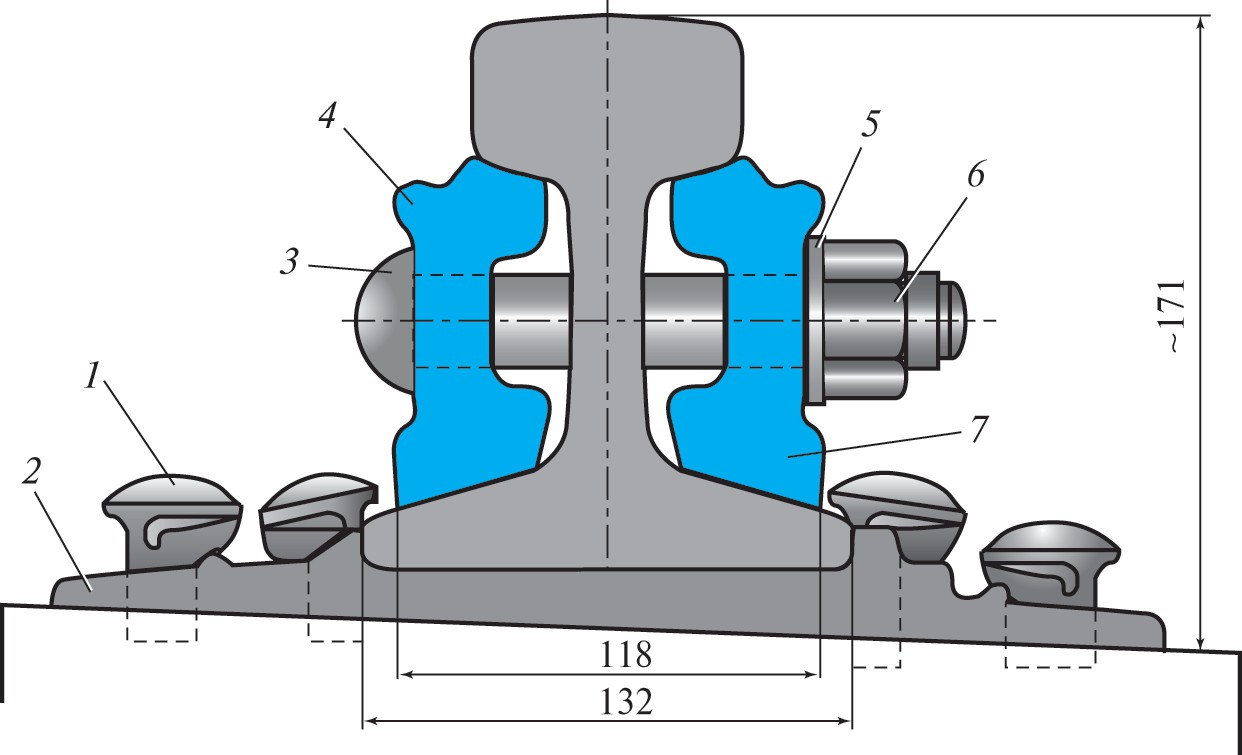

Для соединения отдельных рельсов, примыкающих друг к другу торцами, в непрерывные рельсовые нити концы их перекладывают с обеих сторон накладками и стягивают через отверстия болтами; такое соединение рельсов называется стыком.

По расположению рельсовых опор (шпал, брусьев) в стыке относительно концов рельсов различают следующие виды стыков: на весу, когда стык расположен в пролете между шпалами и расстояние между ними достаточно для подбивки каждой из них с обеих сторон; на сдвоенных шпалах, когда обе стыковые шпалы сближены до соприкосновения и стянуты болтами; на сближенных шпалах, когда стыковые шпалы стягиваются общими болтами, но сближены не до соприкосновения, что обеспечивается установкой между ними прокладки в местах расположения болтов. Подбивка каждой из сближенных стыковых шпал возможна только с одной стороны.

В стыке на весу под нагрузкой колеса каждая накладка работает на изгиб как балка, опертая по концам.

При стыке на сдвоенных шпалах работа накладок и рельсовых концов несколько облегчается по сравнению с работой их при стыке на весу, но, так как шпалы являются упругими опорами, рельсовая нить прогибается, хотя и меньше, чем при стыках на весу. Поэтому в стыках на сдвоенных шпалах накладка тоже работает на изгиб, хотя и в меньшей степени.

Стыки на сближенных шпалах встречаются очень редко.

а — на весу; б — на сдвоенных шпалах; в — на сближенных шпалах; 1 — болты, стягивающие шпалы; 2 — прокладка

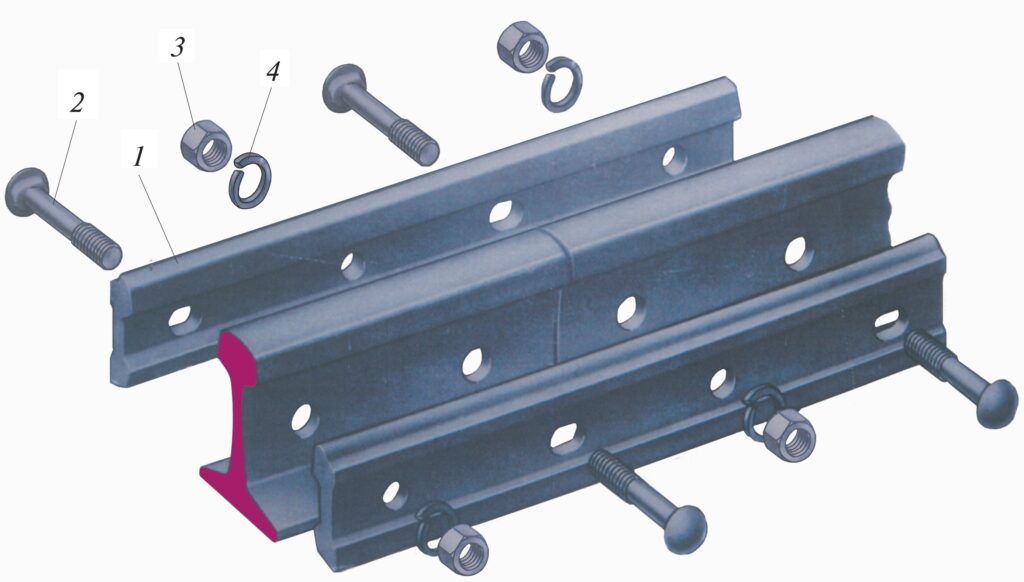

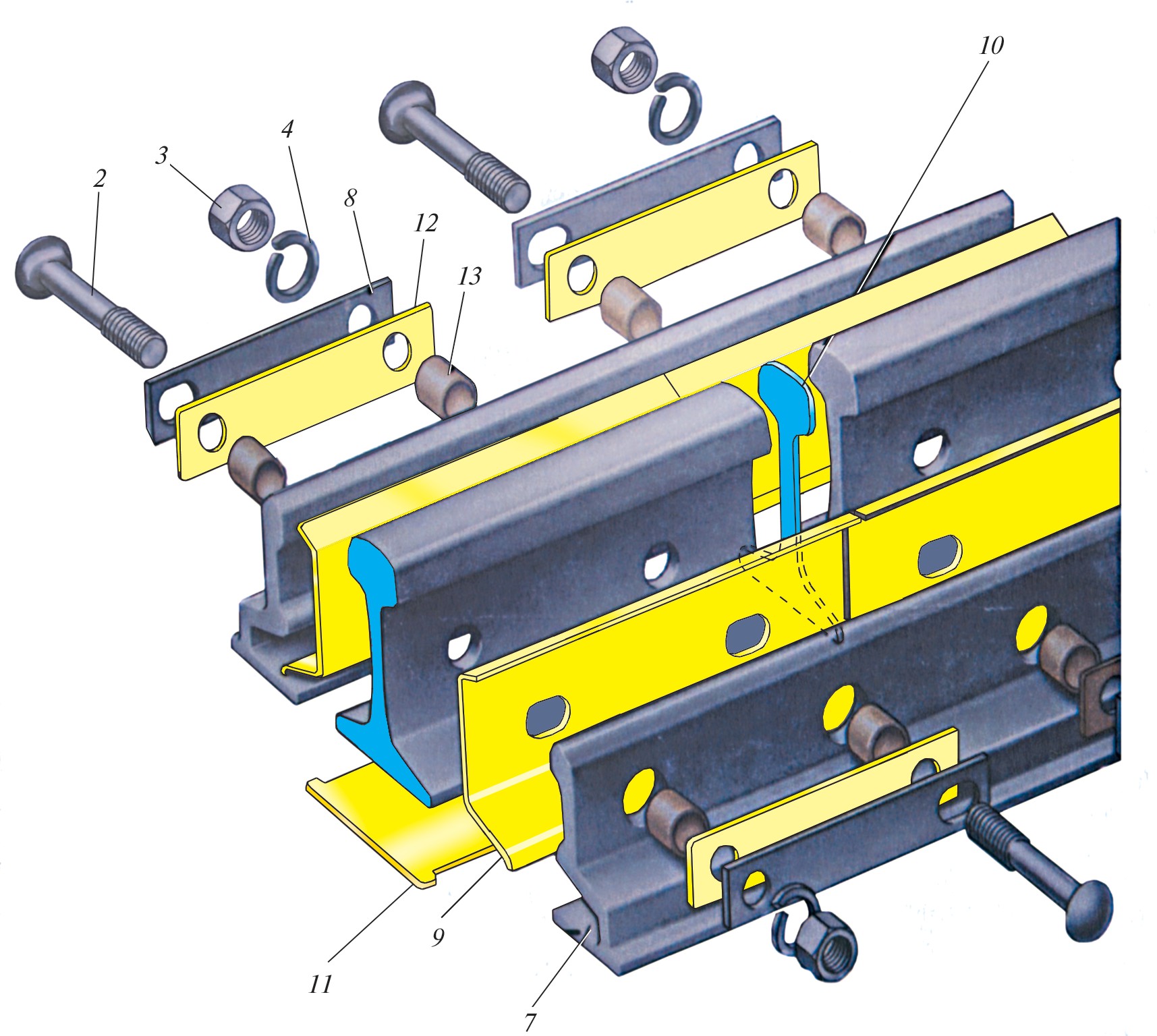

Элементы стыкового скрепления

Стыковые накладки предназначены для прочного соединения рельсов в непрерывную рельсовую нить. Форма накладок видоизменялась по мере повышения напряженности работы пути, накопления результатов наблюдений за работой стыков и на основе специальных исследований. В настоящее время применяются двухголовые накладки, у которых сечение по длине не изменяется, не считая мест расположения болтовых отверстий.

1 — основной костыль; 2 — подкладка; 3 — стыковой болт;

4 и 7 — накладка; 5 — пружинная шайба; 6 — гайка

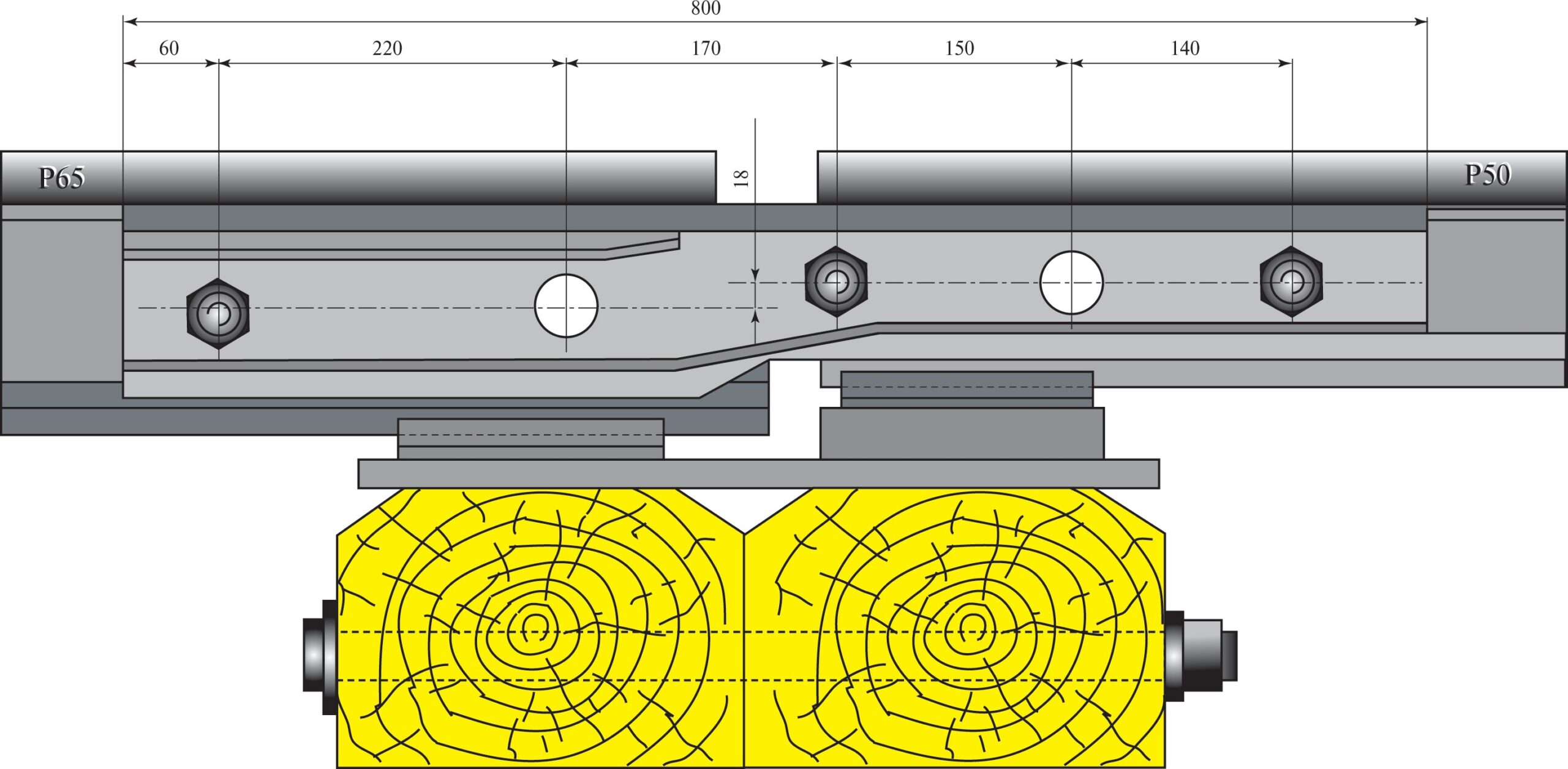

Основные характеристики типовых накладок

| Тип рельсов | Mасса накладки, кг | Длина, мм | Расстояние от торцов до оси первого болтового отверстия, между осями болтовых отверстий и от оси последнего болтового отверстия торца накладки,мм |

| Р65,Р75 | 23,80 | 800 | 80–220–200–220–80 |

| Р65,Р75 | 29,50 | 1000 | 50–130–220–200–220–130–50 |

| Р50 | 18,77 | 820 | 50–140–150–10–150–140–50 |

Болты к двухголовым накладкам имеют головку симметричной формы. Для исключения проворачивания болта при завинчивании или отвинчивании гайки ему придан овальный подголовок. Пружинные шайбы являются очень важны

Схема установки тарельчатых пружин при использовании в обычном стыке

Токопроводящий стык

Токопроводящие стыки устраивают подряд на всем участке между двумя изолирующими стыками. Электрический ток проходит через рельсовую нить и с обычными стыками. Однако вследствие наличия пленки окислов, покрывающей поверхности металлических элементов стыка, и некоторой неплотности стыковых соединений, особенно в стыках рельсов легких типов, сопротивление электрическому току в стыках значительно больше, чем на протяжении рельса.

Для уменьшения сопротивления прохождению через стык тока ставят стыковые соединители. Штепсельные соединители для сигнального тока состоят из двух проволок диаметром 5 мм. Эти соединители проходят в пазухе стыковой накладки; концы их приварены к слегка коническим штепселям, плотно забиваемым в просверленные для этого отверстия в шейке рельсов.

а — штепсельный для сигнального тока; б — для тягового тока, приваренный электродуговым способом

Изолирующий стык

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного соединения рельсов к другому. Типовой изолирующий стык имеет металлические объемлющие накладки. Изоляцию обеспечивают постановкой прокладок и втулок из фибры, текстолита или полиэтилена. В зазор между рельсами тоже вставляют изолирующую прокладку из текстолита или трикопа, имеющую очертание, соответствующее профилю рельса.

Изолирующие стыки устанавливают в створе с проходными, выходными и маневровыми светофорами. Допускается сдвижка изолирующих стыков до 10,5 м по направлению движения и до 2 м против движения; сдвижка у входных светофоров допускается в обе стороны не более 2 м.

Клееболтовым стыком соединяют два куска рельса такой длины, чтобы в результате получить изолирующий рельс нормальной длины. По мере развертывания производственной базы клееболтовые изолирующие стыки внедряются все в большем количестве.

Изолирующий стык «АпАТэК»

В период с 1993 по 1997 г. по заданию Департамента пути и сооружений МПС РФ НПП «АпАТэКом» совместно с ВНИИЖТ и ПТКБ МПС РФ разработаны различные варианты композитных накладок дл¤ изолирующих стыков железнодорожных магистралей. — этого времени предприятие выполняет заказы железных дорог –‘ на федеральном уровне, обеспечивая внедрение новых конструкций изолирующих стыков с целью повышения надежности рельсовых цепей и безопасности железнодорожного транспорта.

В настоящее врем¤ по всей сети железных дорог России и стран Балтии эксплуатируются более 200 000 изолирующих стыков с композитными накладками «АпАТэК». Железнодорожному транспорту и метрополитенам поставляются изолирующие накладки для соединения железнодорожных рельсов типа –50, –65, –75, а также дл¤ рельсов международного стандарта ИМ 160, используемых на высокоскоростных железнодорожных магистралях. Кроме того, объединением «АпАТэК» разработана конструкция и освоено серийное производство клееболтовых изолирующих стыков с металлокомпозитными накладками оригинальной конструкции дл¤ высокоскоростных путей со сварными рельсовыми плет¤ми.

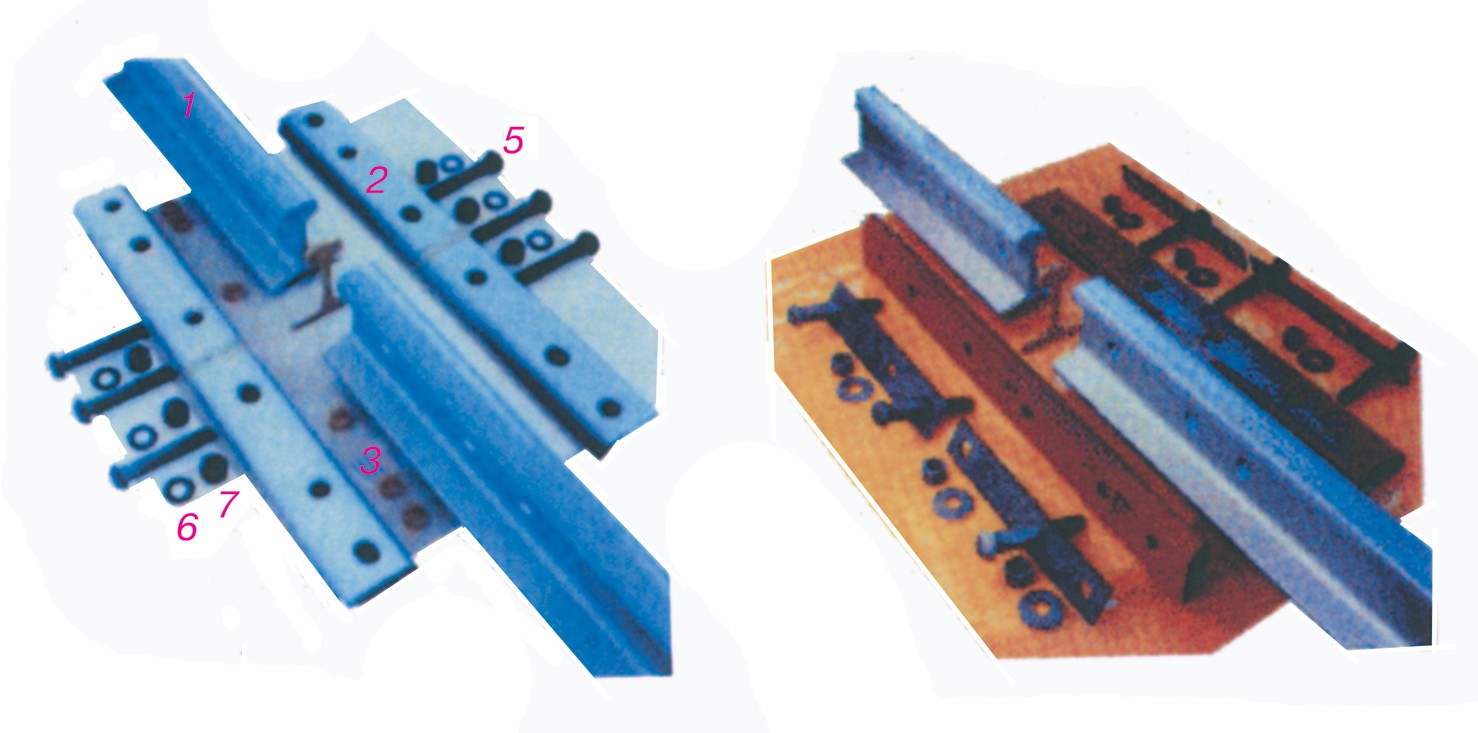

Переходный стык

Для соединения в стыке рельсов разных типов применяют переходные накладки, форма и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и рабочим боковым граням.

Переходные накладки изготавливают обычно из накладок более тяжелого из соединяемых типов. Одна половина такой накладки имеет размеры и форму, соответствующие одному типу рельсов, другая — другому, с соответствующим смещением рельса по высоте и горизонтали. При помощи переходных накладок допускается стыковать рельсы только соседних типов. Когда имеется возможность достаточно прочной сварки, применяют переходные рельсы.

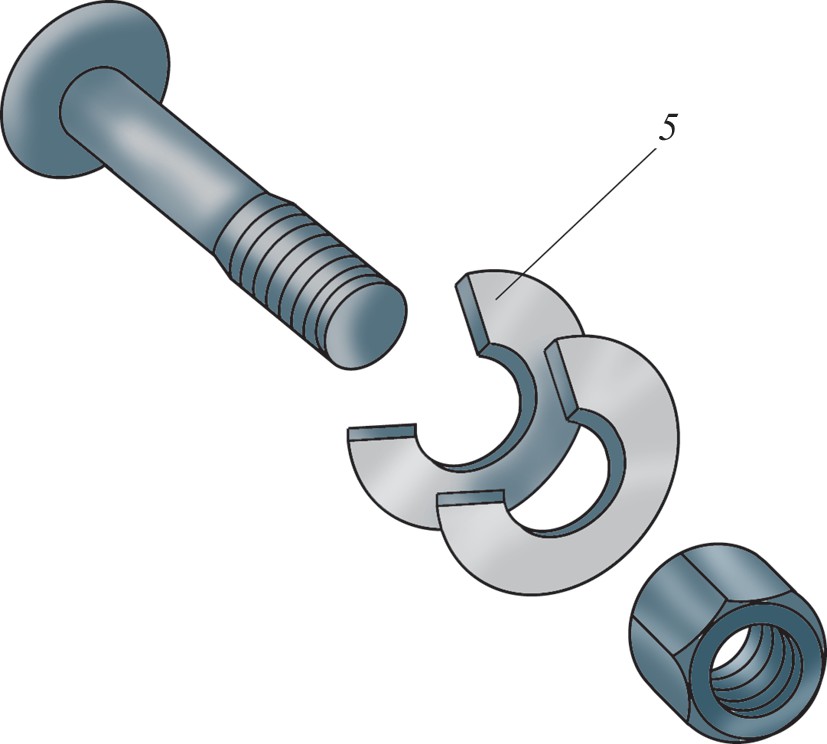

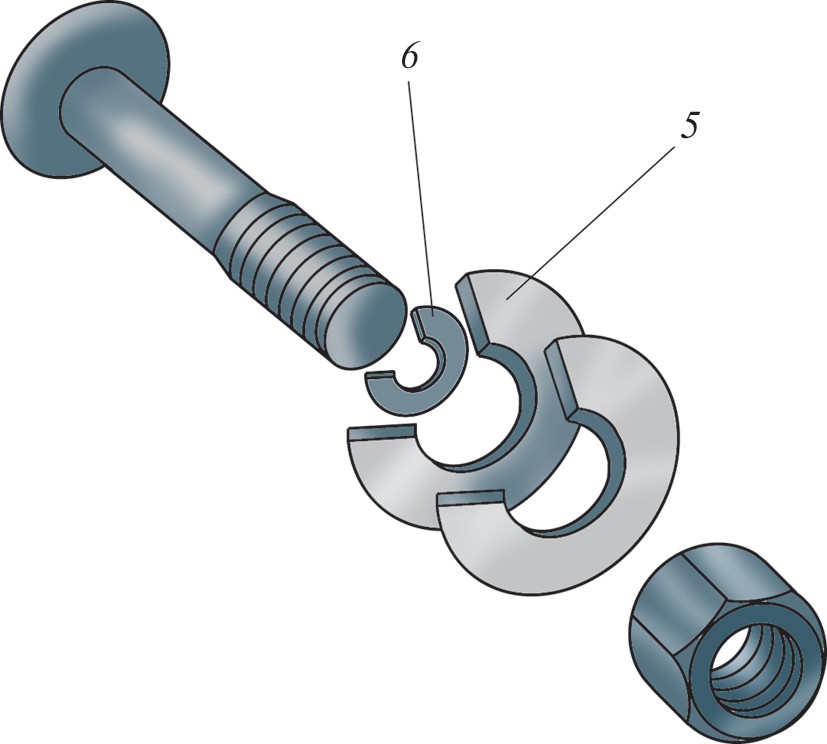

Спецификация элементов, используемых в стыках

| № позиции | Наименование | Количество | Техническая документация | Mасса одного элемента,кг | Примечание | ||

| Р65,75 | Р50 | Р43 | |||||

| 1 | Накладка рельсовая двухголовая | 2 | ГOСT 8193-73, TV14-2-705-86, ГOСT 4133-73, ГOСT 19128-73, ГOСT 19127-73 | 29,5 23,8 | 18,8 — | 29,5 23,8 | Шестидырные Четырехдырные |

| 2 | Болт | 4–6 | ГOСT 11530-76 | 0,82 0,87 | 0,58 0,59 | 0,45 0,45 | Oбычный стык Изолирующий |

| 3 | Гайка | 4–6 | ГOСT 11532-76 | 0,22 | 0,15 | 0,15 | |

| 4 | Шайба пружинная путевая | 4–6 | ГOСT 19115-73 | 0,09 | 0,07 | 0,05 | |

| 5 | Пружина тарельчатая | 8–12 | TV32ЦП749-86 | 0,13 | — | — | Диаметр 70мм |

| 6 | Шайба промежуточная | 8–12 | Может изготавливаться из любого материала размером 45´28´3. Предназначена для того, чтобы тарельчатая пружина не касалась накладки | ||||

| 7 | Накладка объемлющая | 2 | ЦП-184,ЦП-183, ЦП-182, TV14-2-412-80 | 33,7 | 27,5 | 24,0 | |

| 8 | Планка стопорная | 4 | ЦП-185,222,223, ЦП-221,ЦП-210, TV32ЦП-114-77 | 0,58 | 0,64 0,63 | 0,54 0,53 | |

| 9 | Прокладка боковая составная | 4 | ЦП-190,195,200, TV32ЦП-339-73 | 0,45 0,26 | 0,38 0,23 | 0,33 0,21 | Фибра Полиэтилен |

| 10 | Прокладка стыковая | 1 | ЦП-187,192,197 | 0,09 0,13 | 0,07 0,08 | 0,06 0,07 | Фи6ра Tекстолит |

| 11 | Прокладка нижняя | 1 | ЦП-186,191,196, TV32ЦП-339-73 | 0,71 0,52 | 0,65 0,47 | 0,58 0,42 | Фибра Полиэтилен |

| 12 | Прокладка под болты | 4 | ЦП-188,193,198, TV32ЦП-339-73 | 0,08 0,05 | 0,08 0,06 | 0,07 0,05 | Фибра Полиэтилен |

| 13 | Bтулка | 8–12 | ЦП-189,ЦП-194, ЦП-199 | Фибра Полиэтилен | |||

Балластный слой

Общие положения

Балластный слой, являющийся основанием для рельсовых опор, призван:

- воспринимать давление от рельсовых опор и упруго передавать их на возможно большую поверхность

- основной площадки земляного полотна;

- оказывать достаточное сопротивление боковым

- и продольным смещениям шпал под воздействием поездной нагрузки;

- отводить поверхностные воды от путевой решетки и не допускать капиллярного подъема влаги из

- грунтов земляного полотна к рельсовым опорам;

- амортизировать в определенной мере удары подвижного состава из-за неровностей пути и неровностей на поверхности катания колес;

- создавать возможность выправки положения путевой решетки в плане и профиле.

На каждый из видов балласта утвержден государственный стандарт. Лучшими балластными материалами являются щебень из твердых каменных пород и щебень из валунов и гальки.

Зерновой состав щебня

| Pазмер зерен, мм | Количество зерен | |||

| Крупнее верхнего номинального размера | Мельче нижнего номинального размера | |||

| B пределах размера, мм | По массе,%, не более | По массе,%,не более | ||

| Всего | B том числе частиц размером менее 0,16 мм | |||

| Oт 25 до 60 | Oт 60 до 70 свыше 70 | 5 0 | 5 — | 1,5 — |

| Oт 5 до 25 | Oт 25 до 40 свыше 40 | 10 0 | 5 — | 2 — |

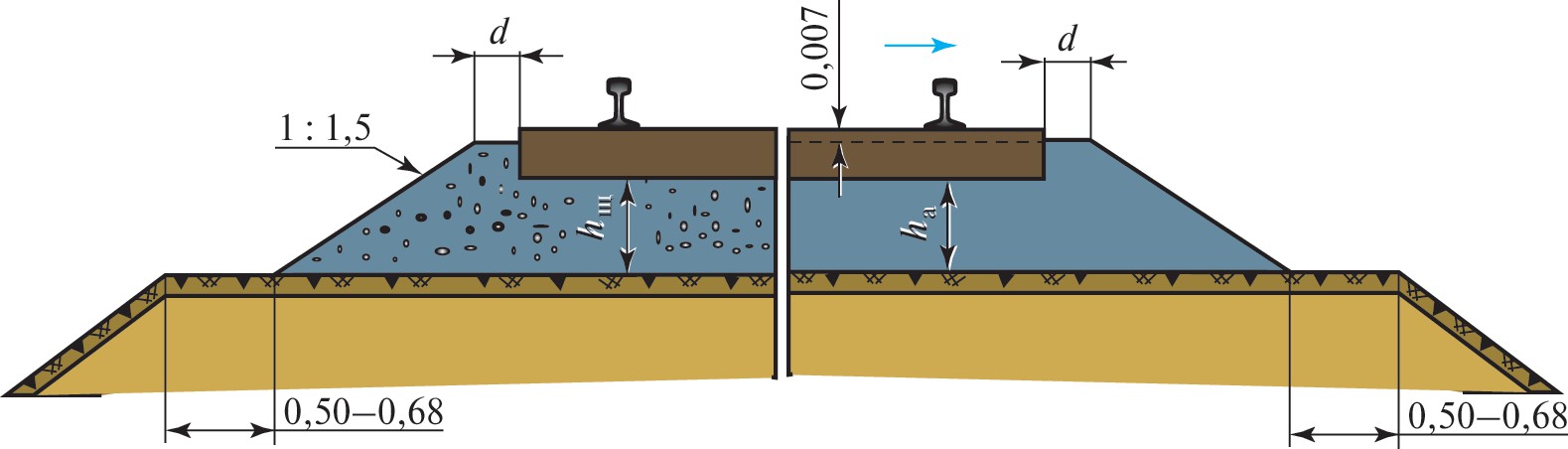

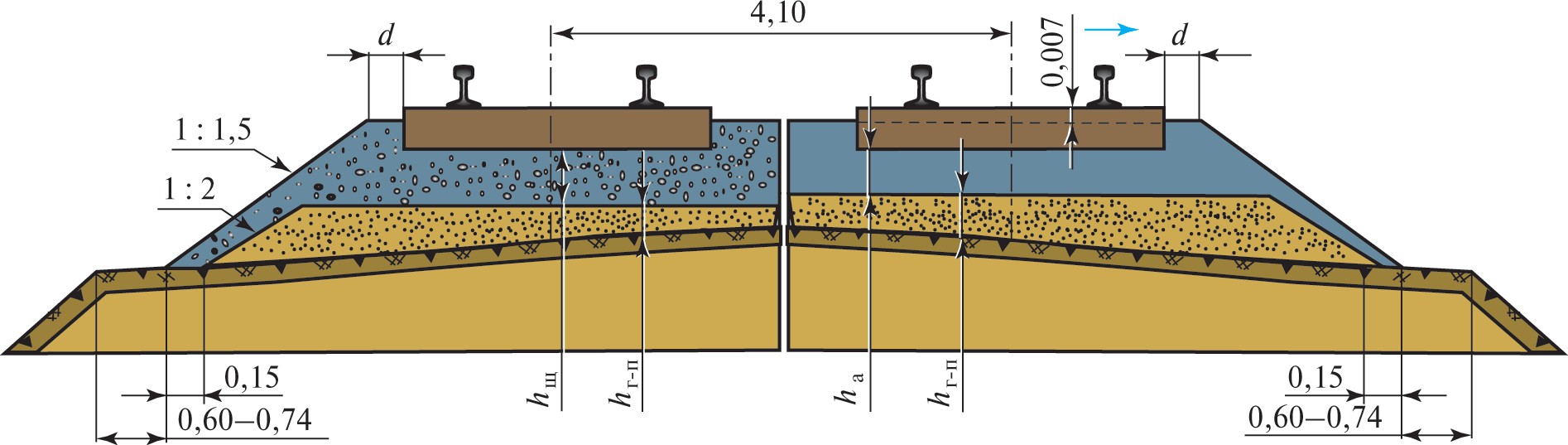

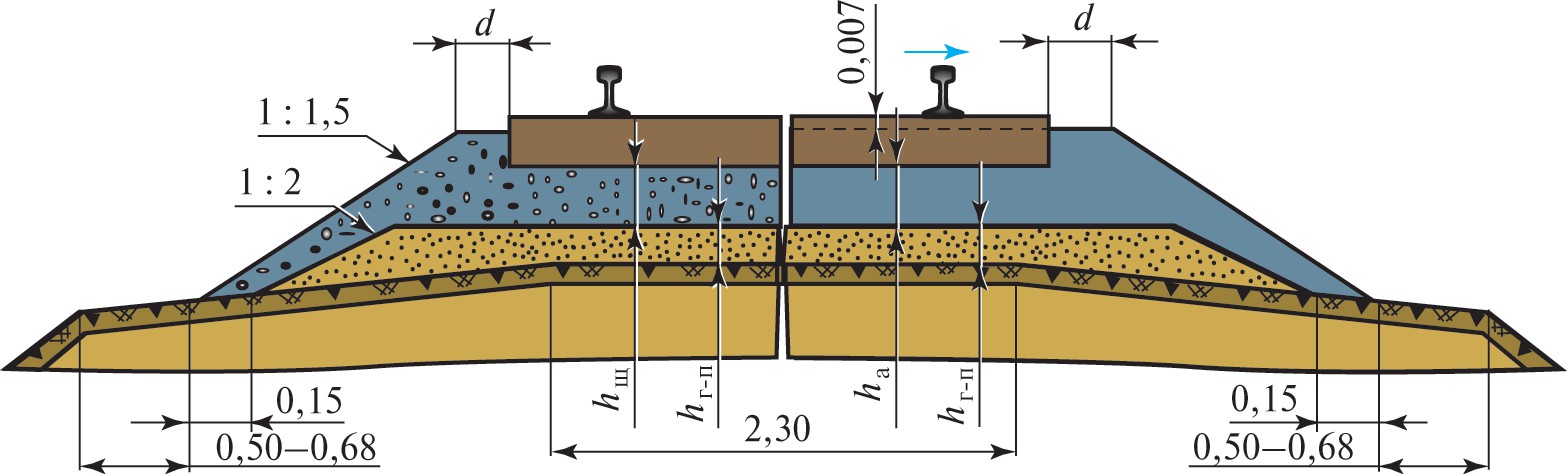

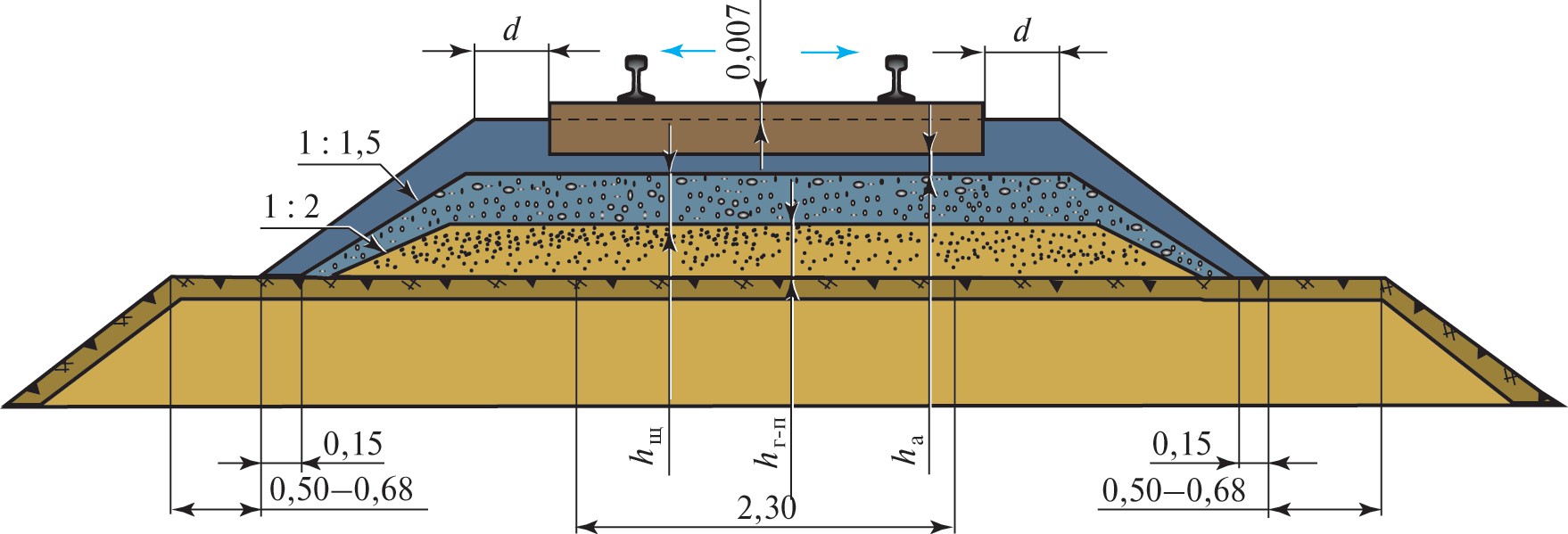

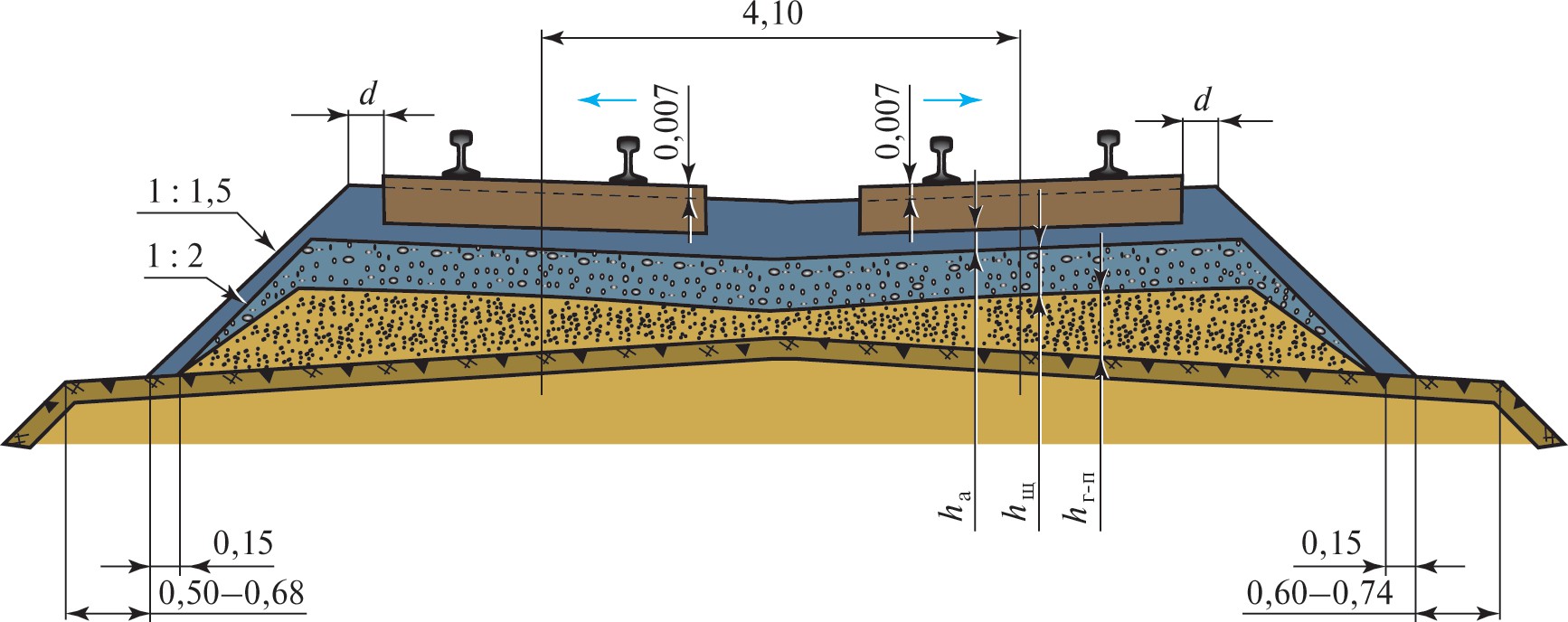

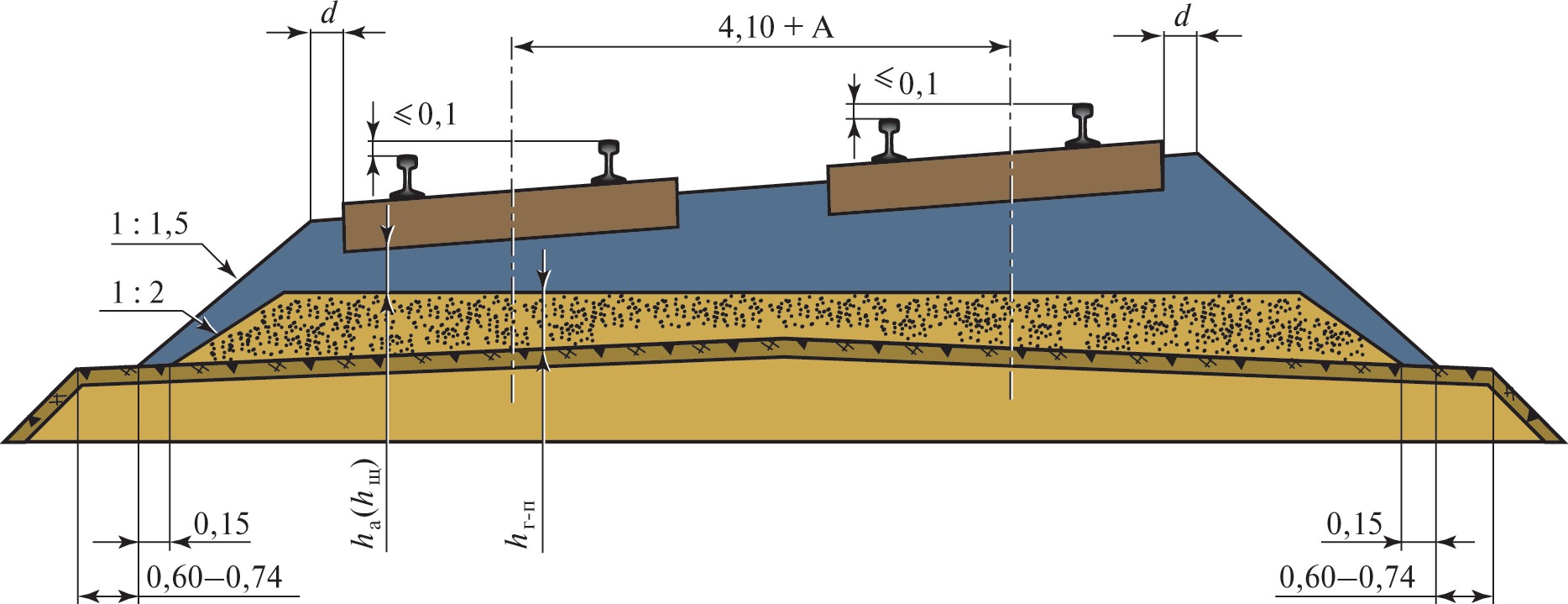

Размеры балластной призмы в прямых

Ширину балластной призмы определяют из условия сохранения устойчивого положения ее и шпал в ней под поездными нагрузками и оставления достаточной ширины обочин земляного полотна. Толщину балластного слоя под шпалой определяют с учетом достижения необходимого уменьшения и выравнивания напряжений от нагрузок подвижного состава, передаваемых на балласт через шпалы.

Крутизна откосов балластной призмы при всех видах балласта должна быть 1:1,5, а песчаной подушки — 1:2.

Конструкция и размеры, см, балластной призмы в зависимости от класса пути в прямых и в кривых

Размеры балластной призмы в кривых

Поверхность призмы в кривых участках однопутных линий планируется с уклоном, соответствующим возвышению наружного рельса. На двух- и многопутных участках ширина балластной призмы поверху увеличивается на размеры уширений междупутий в кривых. В выемках поперечное сечение балластной призмы имеет такие же очертания, как на насыпях.

Определение размеров балластного слоя

Однослойная балластная призма устраивается только при скальных крупнообломочных грунтах и чистых крупно- и среднезернистых песках основной площадки земляного полотна. При железобетонных шпалах толщина слоя балласта под шпалой увеличивается на 5 см. При подушке из гравийного балласта толщина щебня может быть уменьшена на 5 см без уменьшения общей толщины балластного слоя.

В прямых

Однослойная

| Тип верхнего строения пути | d, м | h или h, м | h, м |

| 1-й (особо тяжелый) | 0,45 | 0,35 | — |

| 2-й (тяжелый) | 0,35 | 0,30 | — |

| 3-й (нормальный) | 0,25 | 0,25 | — |

Двухслойная

| Тип верхнего строения пути | d, м | h или h, м | h, м |

| 1-й | 0,45 | 0,35 | 0,20 |

| 2-й | 0,35 | 0,30 | 0,20 |

| 3-й | 0,25 | 0,25 | 0,20 |

Трехслойная

| Тип верхнего строения пути | d, м | h, м | h, м | h, м |

| 1-й | 0,45 | 0,20 | 0,20 | 0,20 |

| 2-й | 0,35 | 0,20 | 0,15 | 0,20 |

| 3-й | 0,25 | 0,20 | 0,10 | 0,20 |

В кривых

Расстояние между лотками для выпуска поверхностных вод в кривых на двухпутных участках при устройстве уступа в междупутье

| Уклон пути, ‰ | Расстояние между лотками(м), не более, при возвышении наружного рельса внешнего пути, мм | |||||

| 100 | 110 | 120 | 130 | 140 | 150 | |

| 1,0 | 10 | 14 | 21 | 31 | 40 | 53 |

| 3,0 | 17 | 26 | 41 | 57 | 78 | 100 |

| 5,0 | 22 | 34 | 54 | 75 | 104 | 104 |

| 7,0 | 26 | 40 | 61 | 71 | 71 | 71 |

| 10,0 | 29 | 38 | 38 | 38 | 38 | 38 |

| 15,0 | 24 | 24 | 24 | 24 | 24 | 24 |

| 20,0 | 21 | 21 | 21 | 21 | 21 | 21 |

| 25,0 | 18 | 18 | 18 | 18 | 18 | 18 |

| 30,0 | 17 | 17 | 17 | 17 | 17 | 17 |

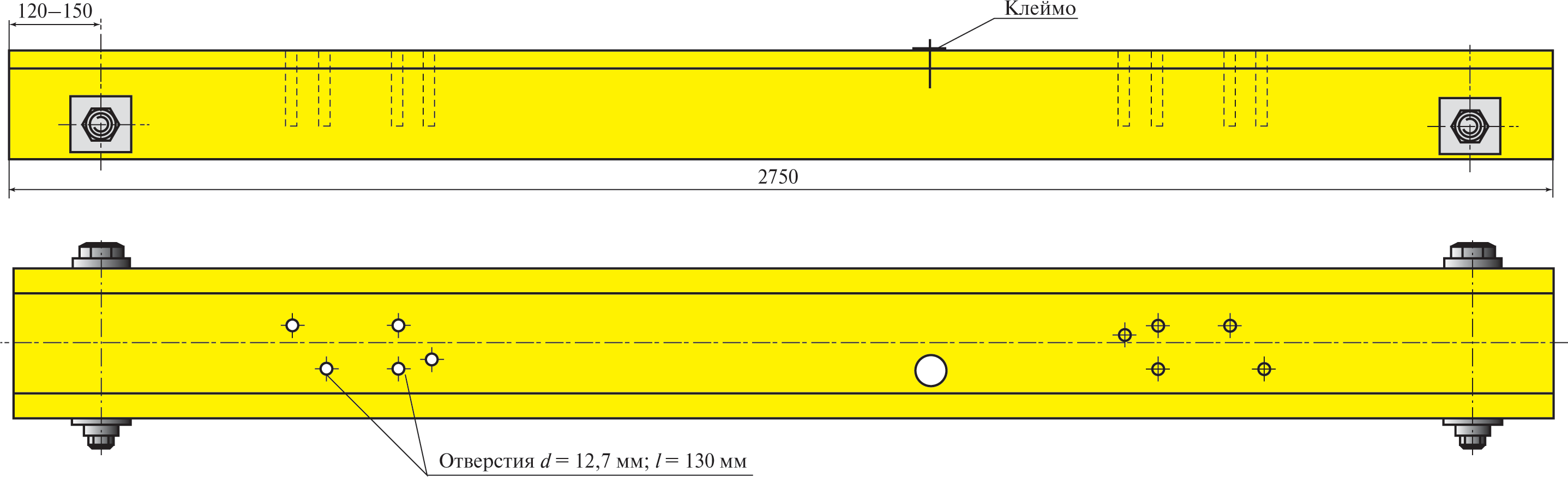

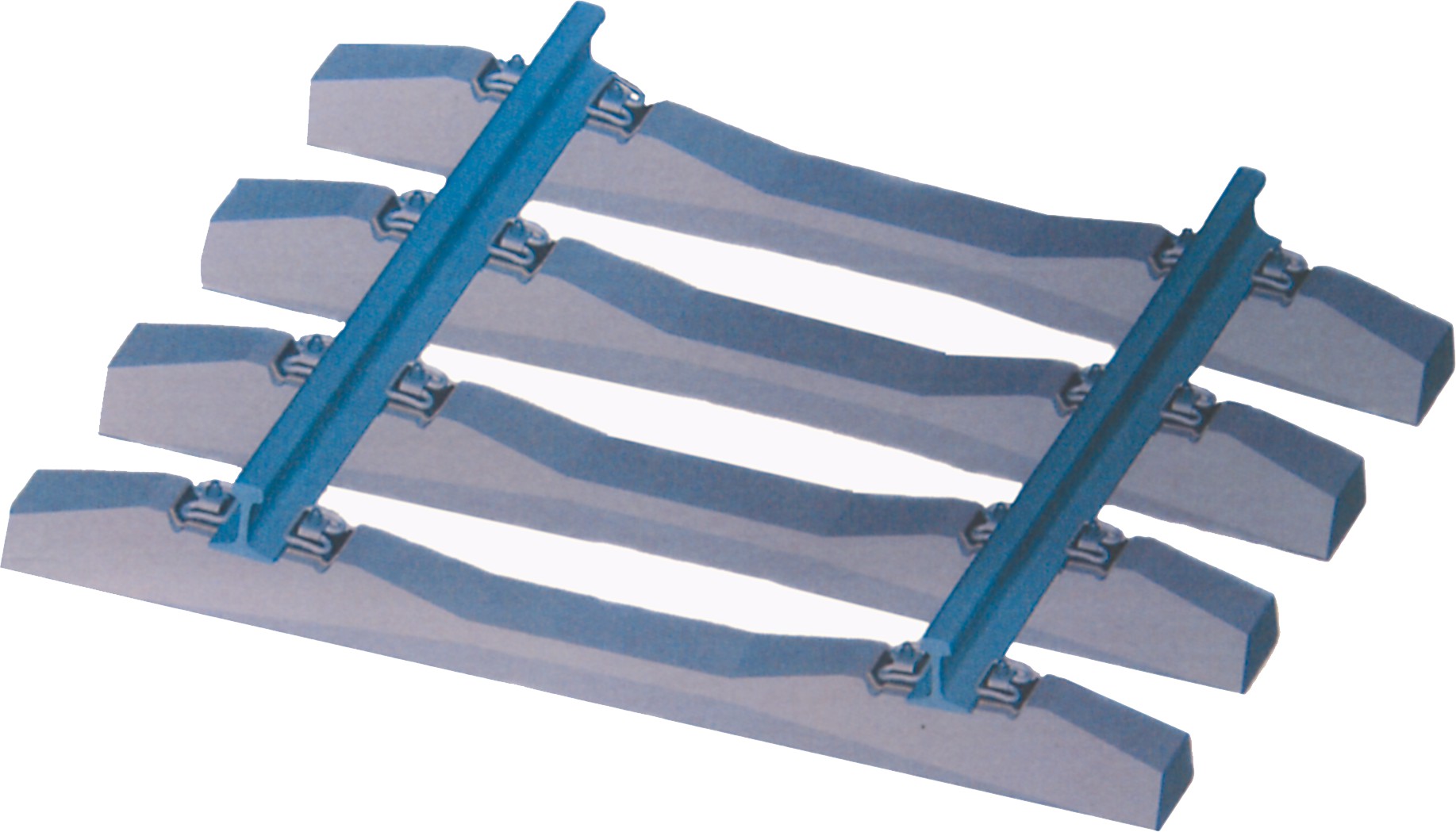

Бесстыковой путь

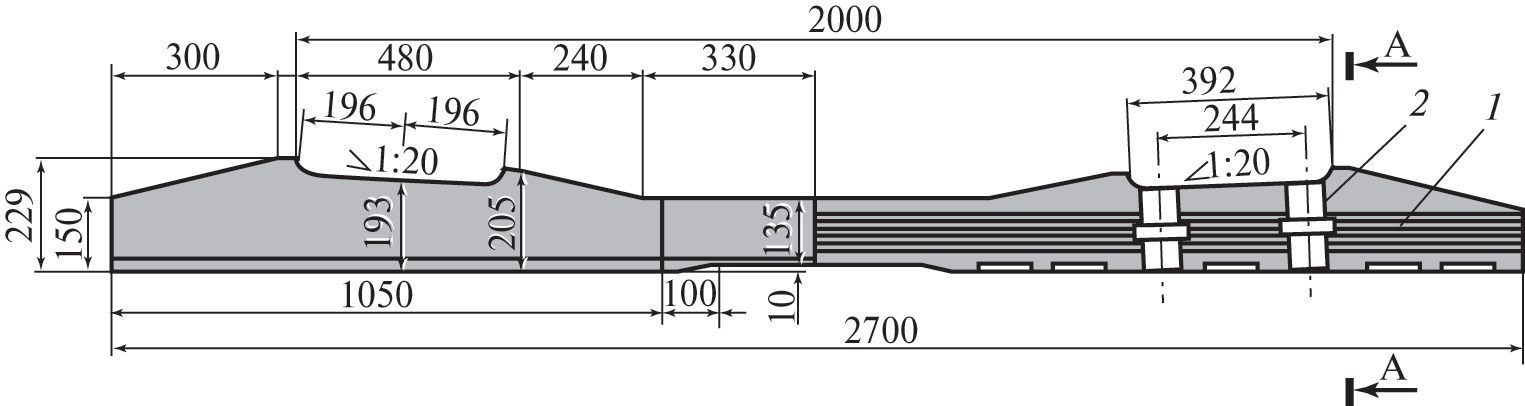

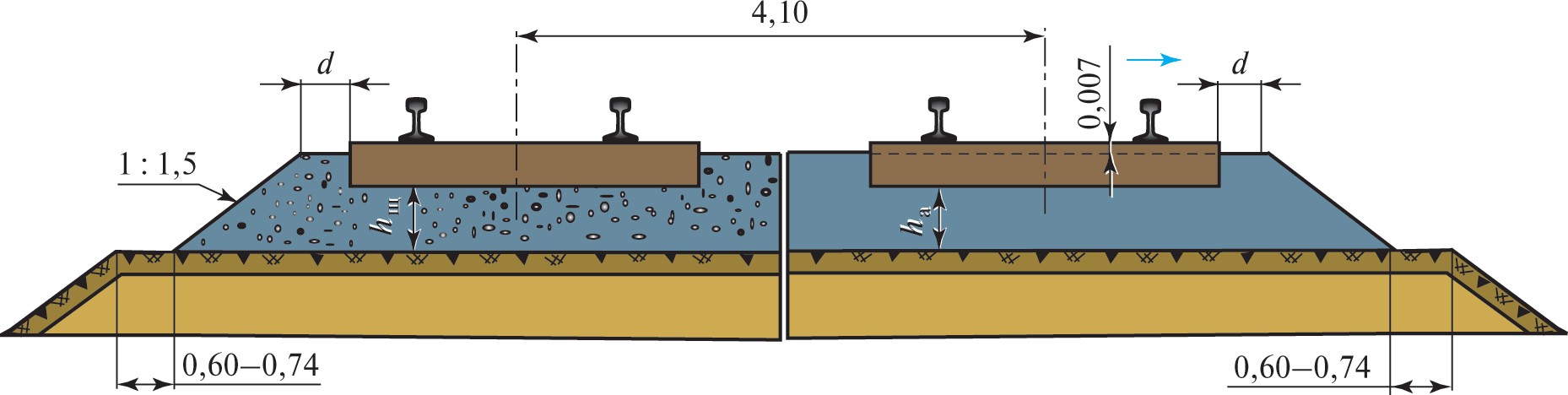

Технические нормы и требования к устройству бесстыкового пути

Бесстыковой путь — наиболее прогрессивная в настоящее время конструкция железнодорожного пути. Полное отсутствие стыков при хорошо отшлифованной поверхности головки рельса и отличном содержании пути позволяют практически не иметь каких-либо дополнительных динамических воздействий на пассажиров (полная комфортабельность), уменьшить сопротивление движению поезда на 8–12 %, сократить на 9–10 % расходы на ремонт подвижного состава и пути.

Бесстыковой путь — температурно-напряженная конструкция. Помимо напряжений от действия колес подвижного состава на сварные плети действуют температурные силы. В этой связи рельсы сварных плетей бесстыкового пути на наших дорогах и за рубежом применяют, как правило, массой не менее 60 кг/м нитки, термообработанные, имеющие повышенные служебные свойства и прямолинейность.

Бесстыковой путь — сложная инженерная конструкция, обеспечение безопасной эксплуатации которой требует выполнения комплекса расчетов на прочность и устойчивость, а также ряда специфических требований при укладке, ремонтах и текущем содержании. Повышение жесткости пути в зимнее время, особенно в холодной и очень холодной зонах, происходит за счет снижения упругих характеристик различных прокладок амортизаторов, древесины деревянных шпал, замерзания загрязненного балласта, а также грунтов, прилегающих к зоне основной площадки земляного полотна.

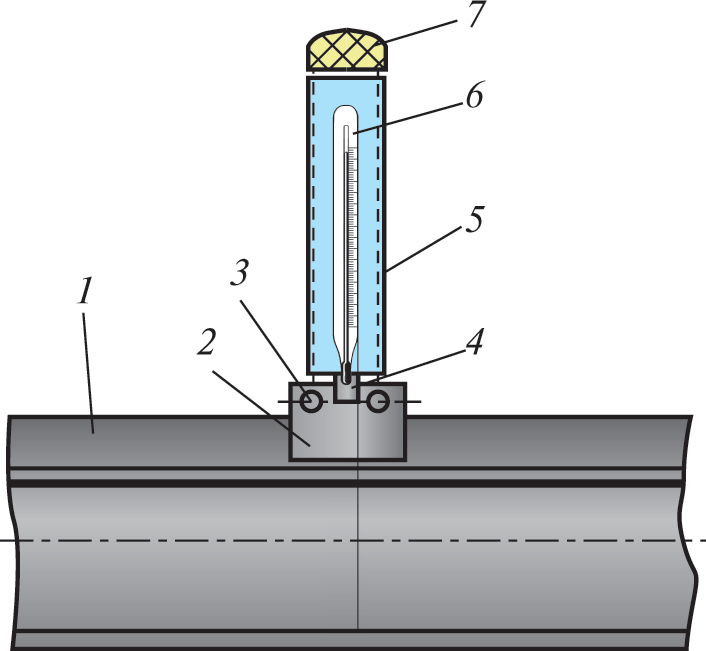

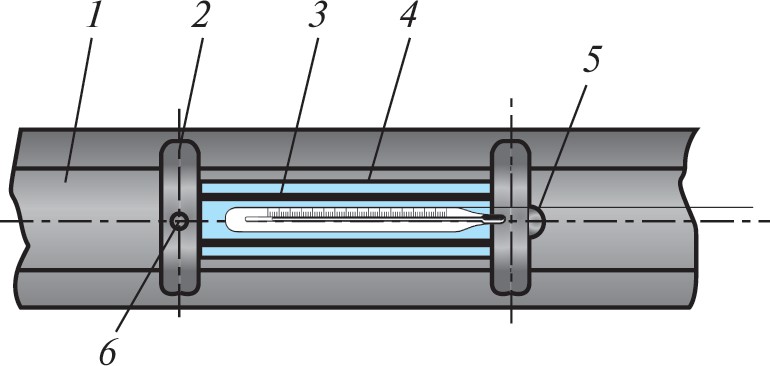

Фактическую температуру рельсов бесстыкового пути оперативным работникам путевого хозяйства необходимо знать (и уметь измерять) на всех этапах формирования сварных плетей, их укладки в путь, ремонтах, проведении работ по текущему содержанию. После укладки плети в путь дату укладки и температуру плети при ее закреплении на подкладках наносят масляной краской в начале и конце каждой плети на внутренней стороне шейки рельса. При закреплении плетей на шпалах температуру измеряют перед началом и после окончания закрепления.

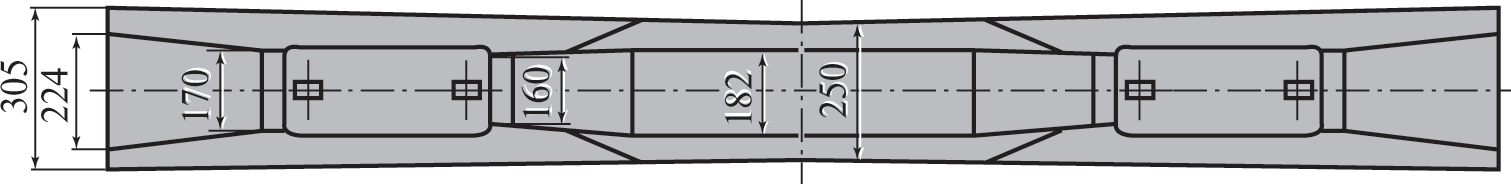

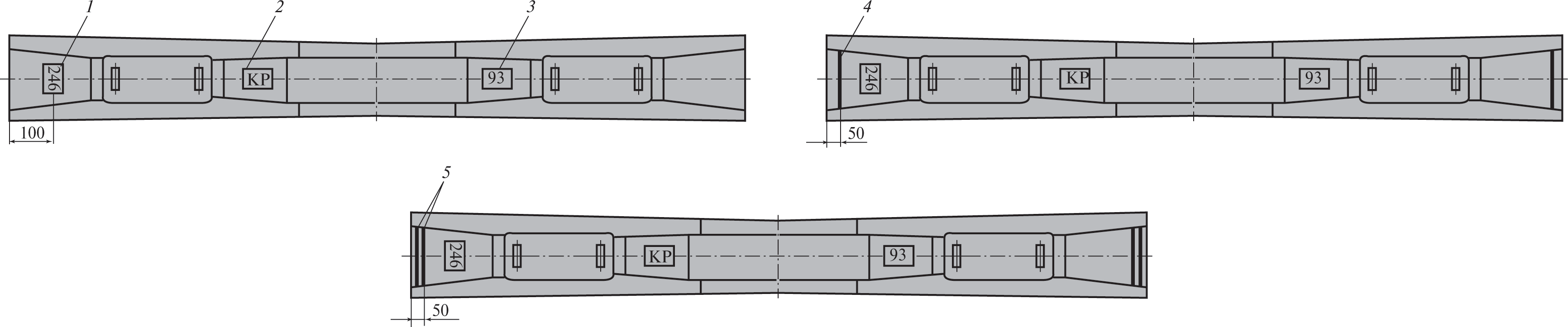

Рельсовые плети длиной от 440 до 800 м изготавливают сваркой (обычно электроконтактной) на рельсосварочных предприятиях. После термообработки сварных стыков, которая обеспечивает их прочность, равную прочности цельного рельса, на специальных составах плети доставляют к месту укладки. Длина привезенных плетей на перегонах может быть увеличена до проектных размеров при помощи передвижных рельсосварочных агрегатов.

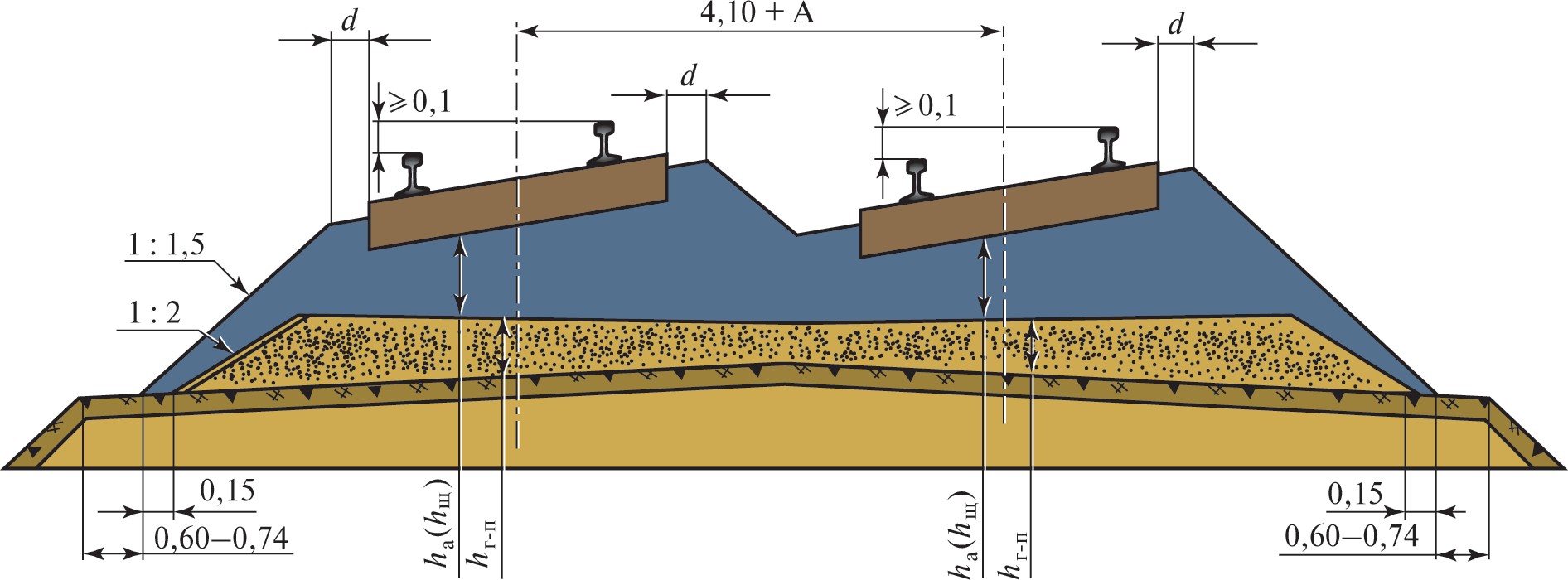

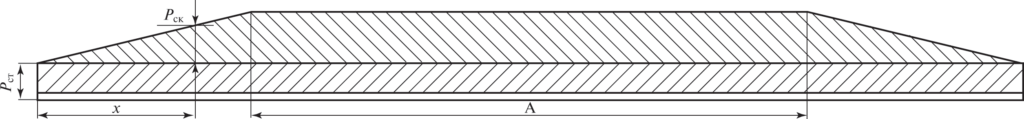

Длинномерный рельс и плети бесстыкового пути

Если длина рельса такова, что для компенсации ее температурного изменения нормального размера стыкового зазора недостаточно, а полное раскрытие или смыкание зазора наступает раньше, чем температура рельса достигнет соответственно минимума или максимума, то такой рельс называют длинномерным для данных условий. Плеть, у которой температурные деформации (удлинение или укорочение) распространяются только на концевые участки, а средняя ее часть не может изменять длину при изменении температуры, называют бесстыковой рельсовой плетью. Длина рельсовых плетей зависит от расположения изолирующих стыков и других местных условий.

А — часть, не изменяющая свою длину при изменении температуры; Pст — сила трения в стыке; Рск — сила трения в

промежуточных скреплениях

а — температурно-напряженного типа; б — с периодической разрядкой напряжений; m — зона

колебаний температуры при осенней разрядке температурных напряжений; n — зона колебаний

температуры при весенней разрядке температурных напряжений

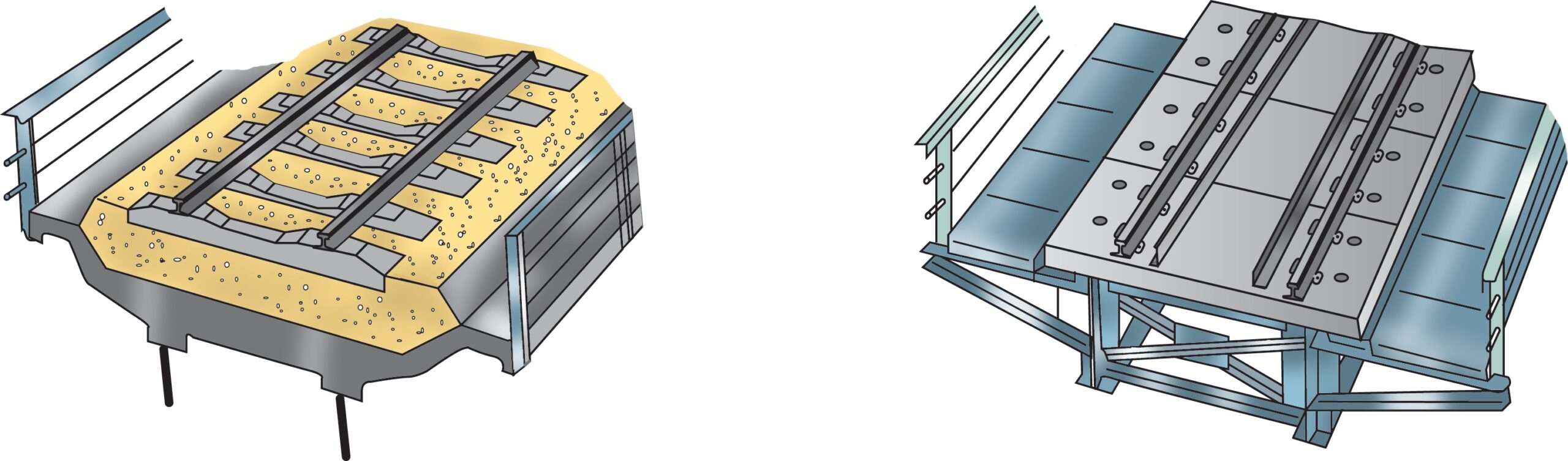

Верхнее строение пути на мостах и в тоннелях

Мостовое полотно

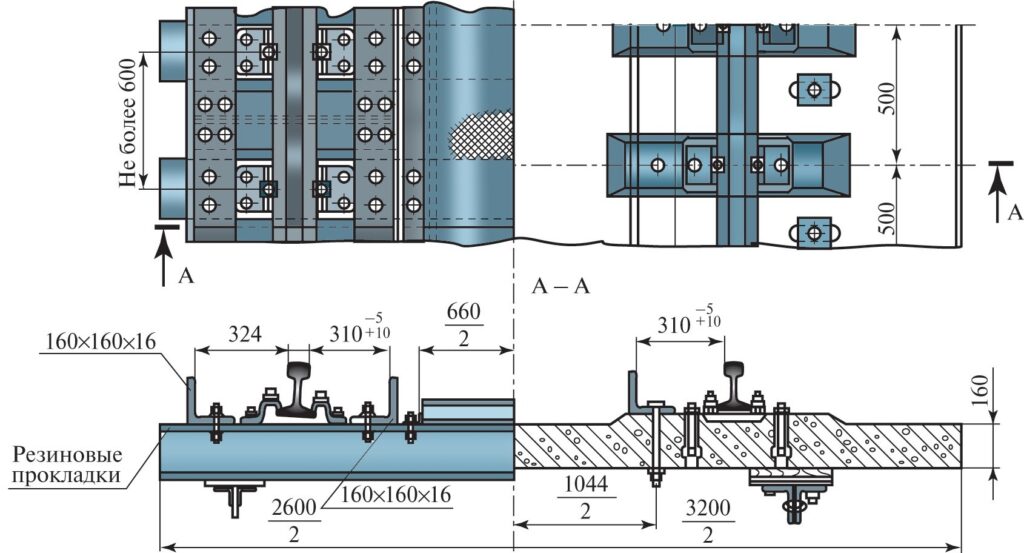

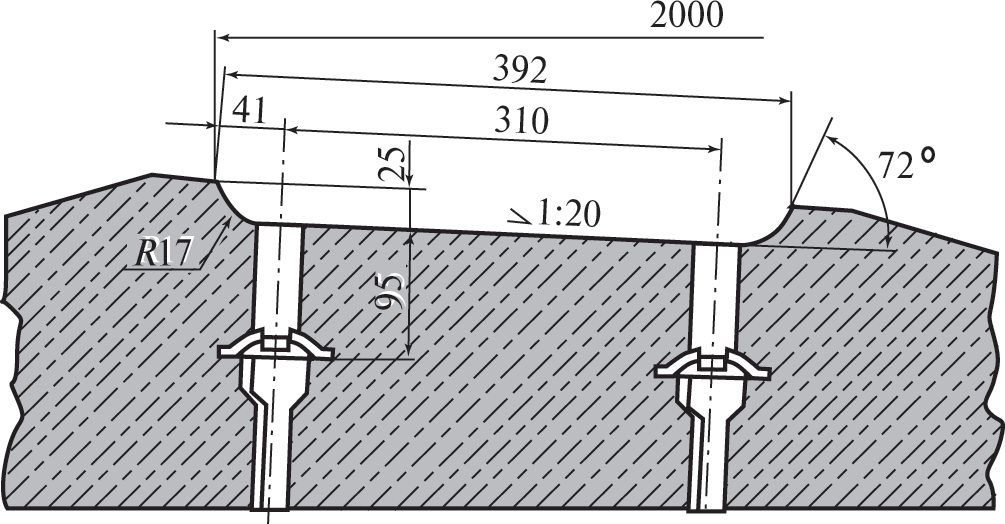

По нормам и техническим условиям проектирования железных дорог требуется, чтобы путь на всех малых мостах (длиной до 25 м), на путепроводах и мостах, расположенных в пределах станции, на кривых, на уклонах свыше 4 ‰, а также на всех каменных, бетонных и железобетонных сооружениях укладывался на щебеночном балласте. Ширину балластного корыта поверху для однопутных мостов принимают не менее 3,6 м.

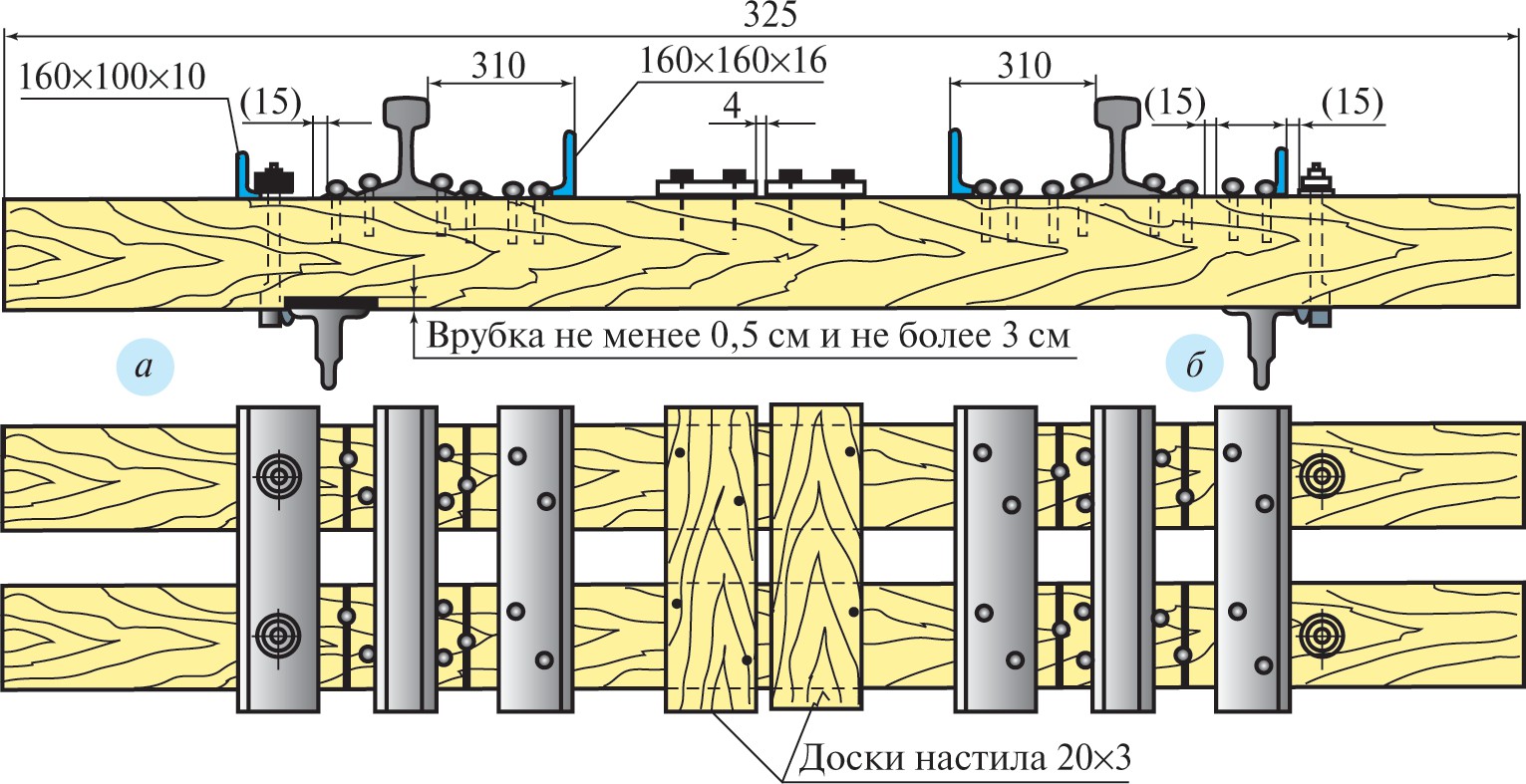

Мостовое полотно на деревянных брусьях

а — охранный уголок прикреплен лапчатым болтом; б — охранный уголок прикреплен костылями

Примечание. В скобках даны минимально необходимые зазоры между рельсовыми подкладками,

охранными уголками и шайбами лапчатых болтов на участках, оборудованных автоблокировкой.

Верхнее строение пути на железобетонных плитах

Мостовое полотно на металлических поперечинах

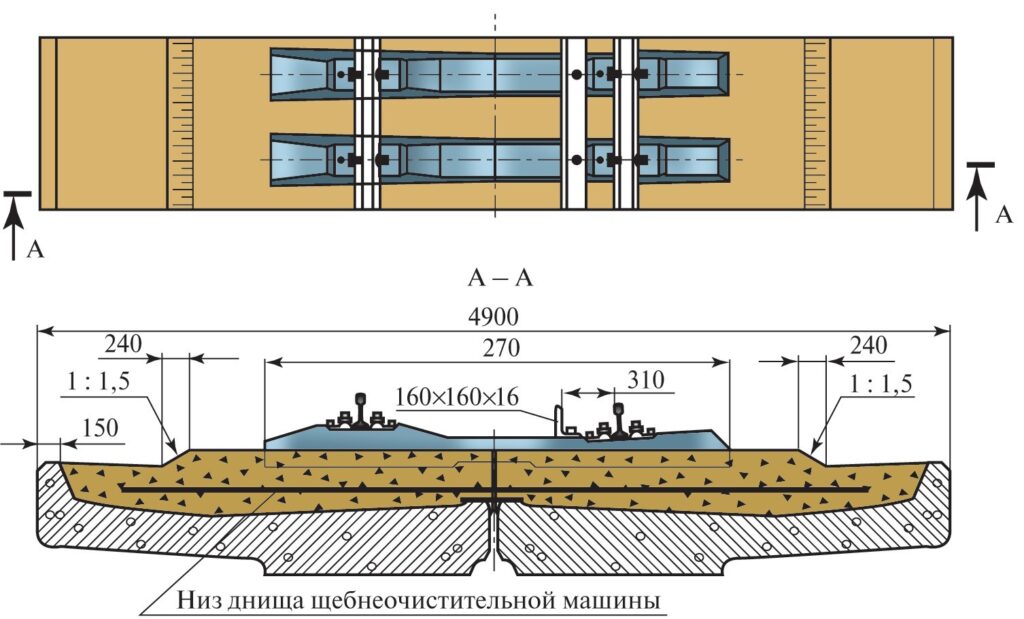

Верхнее строение пути в тоннелях

В тоннелях верхнее строение пути может быть как балластным, так и безбалластным. Балласт в тоннелях и на подходах к ним должен быть щебеночным при толщине слоя под шпалой не менее 25 см. В тех случаях, когда габарит тоннеля не позволяет иметь 25 см и в виде исклю- чения с разрешения Департамента пути и сооружений толщина слоя может быть уменьшена до 15 см. Число шпал в тоннелях на 1 км принимается: 2000 штук вместо 1840 штук и 1840 штук вместо 1600 штук, лежащих в пути на перегоне. Безбалластное верхнее строение пути в тоннелях устраивают по специальному проекту, согласованному с Департаментом пути и сооружений.

Бесстыковой путь в тоннелях устраивают так же, как и за пределами тоннеля. Температуры закрепления плетей при этом устанавливают как для открытых участков. В тоннелях длиной более 300 м при расположении плетей полностью внутри тоннеля расчетную амплитуду температур рельсов принимают на 20 °С меньше, чем вне тоннеля.

Рельсовые плети в тоннелях длиной более 300 м и на подходах к ним свариваются электроконтактным способом машиной ПРСМ на длину блок участков, по границам которых устраиваются изолирующие стыки повышенной прочности.

В тоннелях бесстыковой путь может быть как с балластным, так и с безбалластным основанием. Балласт в тоннелях, как и на подходах к ним, должен быть щебеночным из камня твердых пород. Толщина балластного слоя под шпалой — не менее 25 см.

При толщине балласта под шпалами более 20 см бесстыковой путь в тоннелях и на подходах к ним укладывают на железобетонных шпалах; при меньшей толщине балласта под шпалами — на деревянных шпалах со скреплениями типа КД. До проведения капитальных работ разрешается сохранять костыльные скрепления с прикреплением подкладок пятью костылями и установкой пружинных противоугонов в замок на каждой шпале на длине 100 м от начала укладки деревянных шпал; на остальном протяжении тоннеля — через одну шпалу. Число шпал в тоннелях и на подходах к ним длиной 100 м должно быть 2000 шт./км.

При укладке бесстыкового пути с деревянными шпалами и раздельными скреплениями типа КД подкладки прикрепляются четырьмя шурупами на каждой шпале. Безбалластная конструкция бесстыкового пути выполняется по утвержденным проектам. При укладке бесстыкового пути в тоннелях с электрической тягой и высокой влажностью необходимо предусматривать меры защиты рельсов и скреплений от коррозии: осушать тоннели; устанавливать вентильные устройства, снижающие утечку тяговых токов при постоянном токе; наносить антикоррозионные покрытия; улучшать изоляцию рельсов и скреплений.

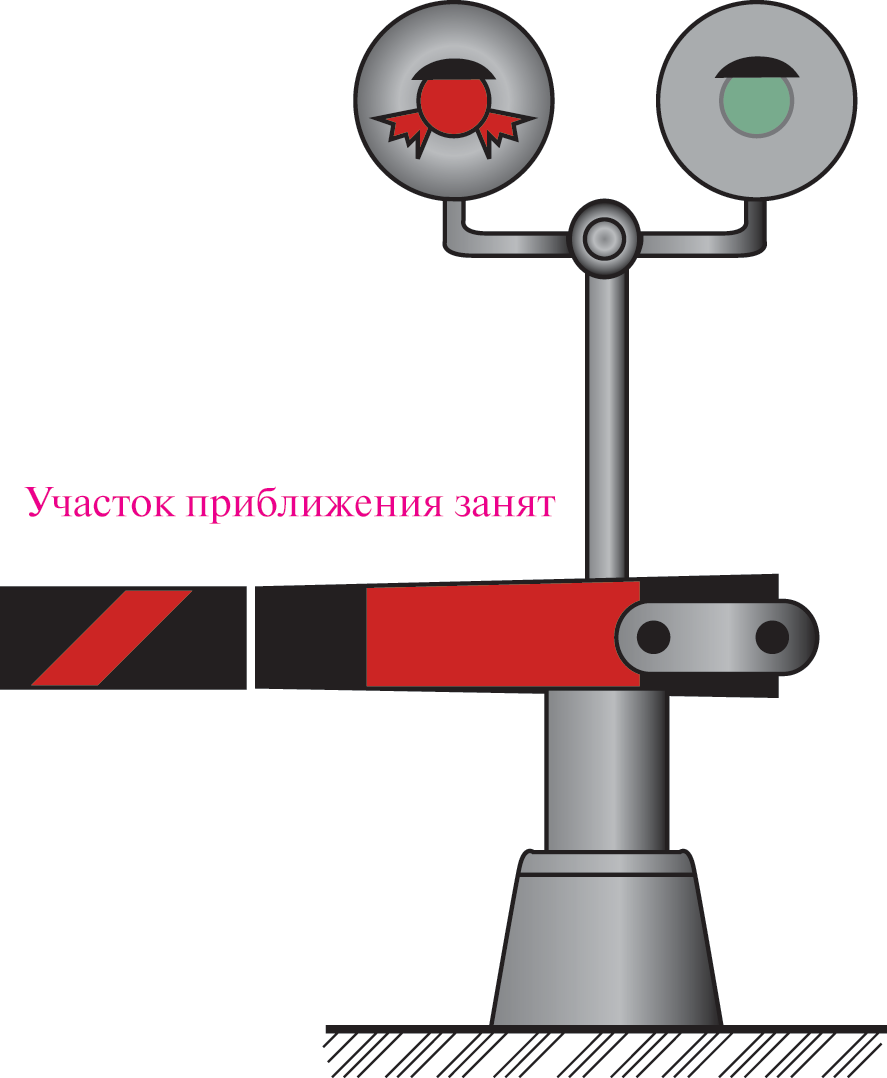

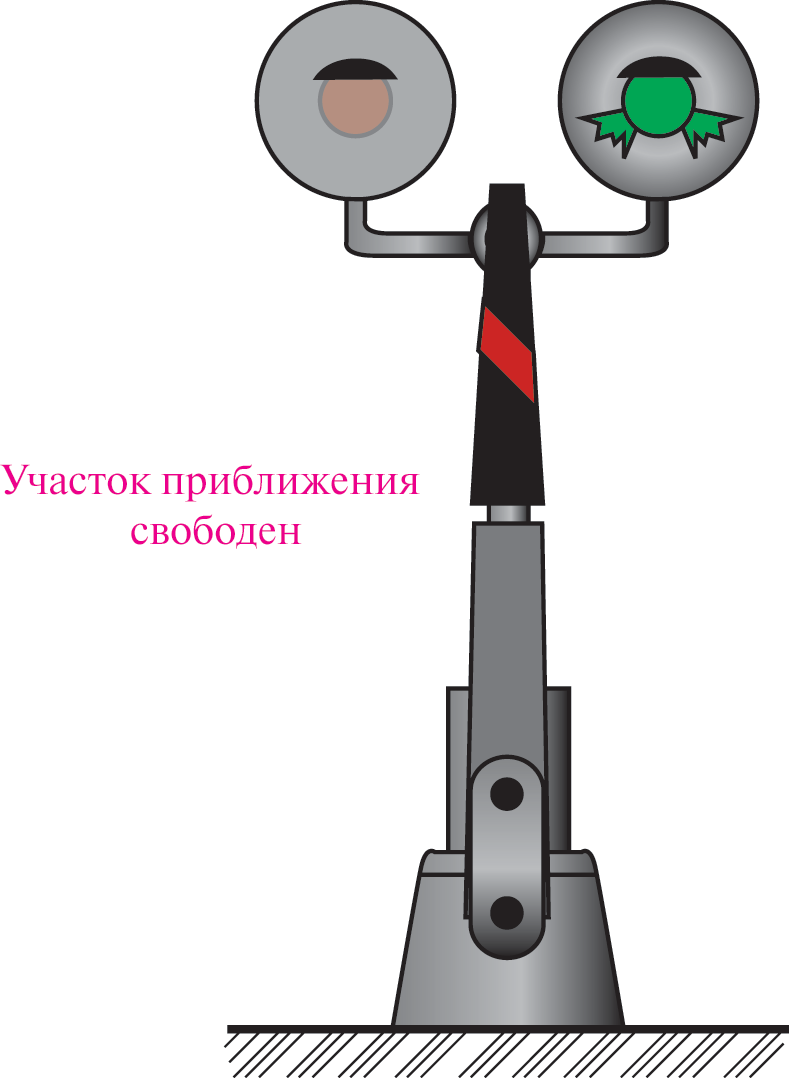

Переезды

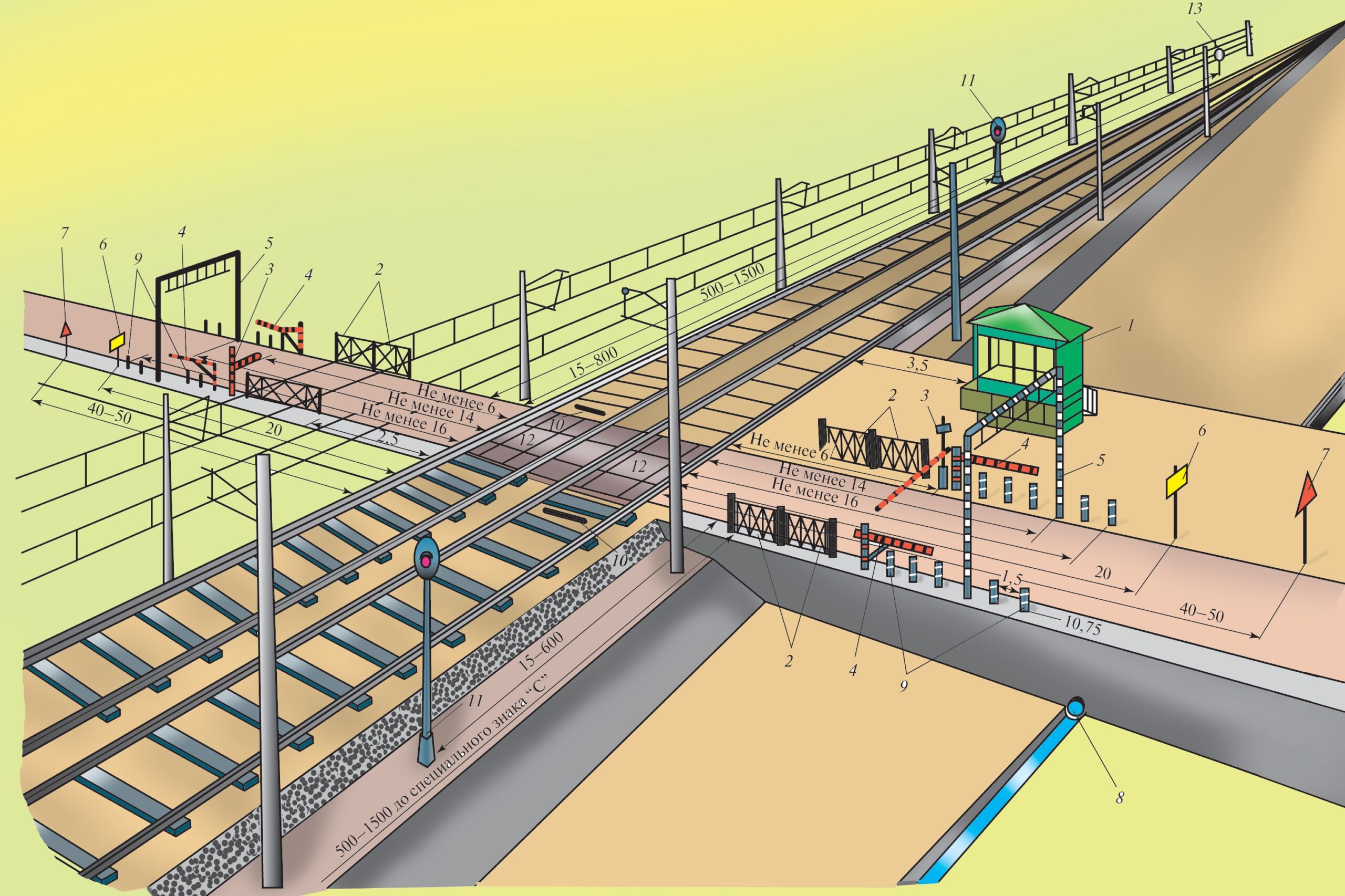

Общие требования

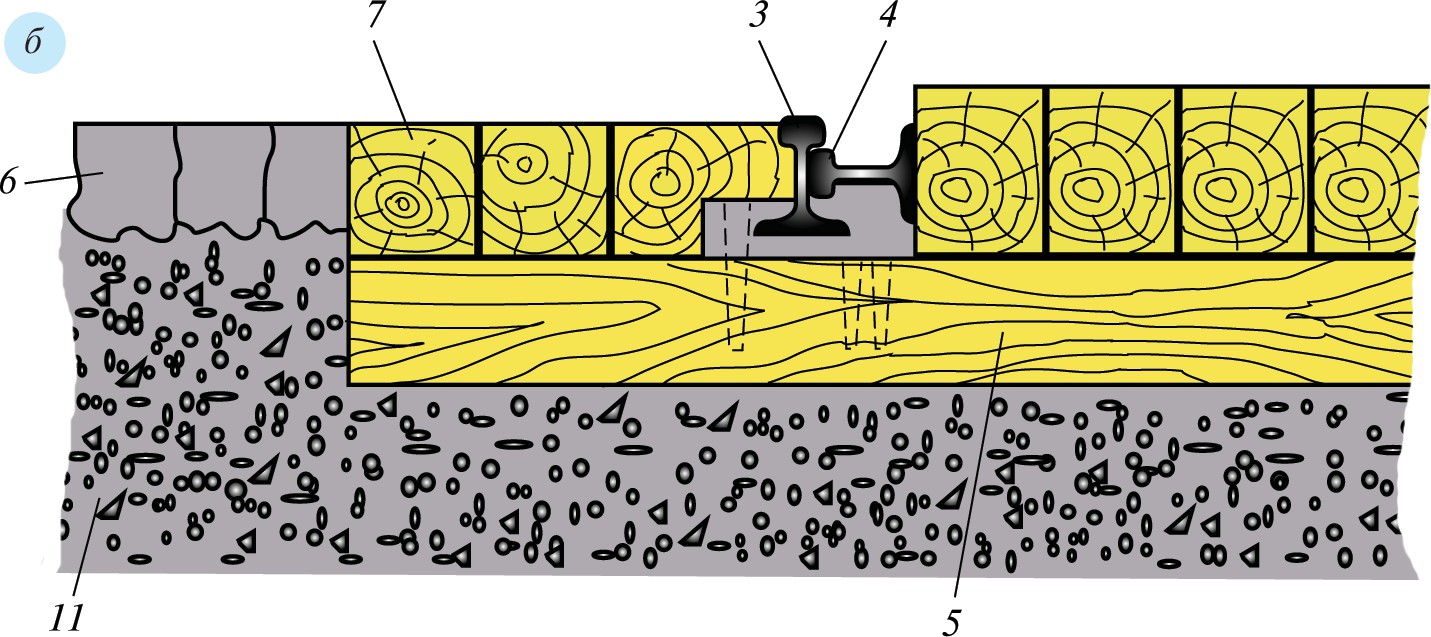

Все обустройства переездов должны соответствовать требованиям Правил технической эксплуатации железных дорог Российской Федерации, Инструкции по эксплуатации железнодорожных переездов, Правил дорожного движения Российской Федерации, ГОСТ 23457-86 Технические средства организации дорожного движения. Переезды должны по возможности располагаться на прямых участках железных и автомобильных дорог вне пределов выемок и мест, где не обеспечиваются удовлетворительные условия видимости.

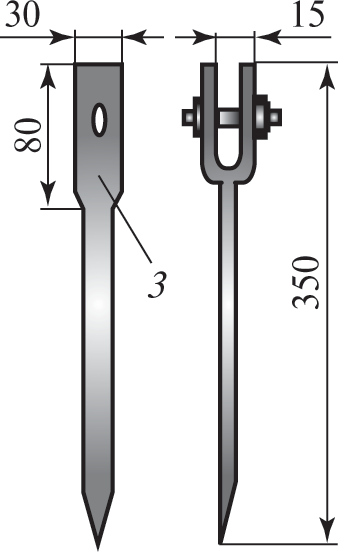

1 — переездной пост; 2 — перила (ограды); 3 — автоматический шлагбаум; 4 — запасные шлагбаумы (ручные); 5 — габаритные ворота; 6 — предупредительный знак «Берегись поезда»; 7 — дорожный знак «Железнодорожный переезд со шлагбаумом»; 8 — водопропускная труба; 9 — столбики; 10 — трубки для

установки переносных красных сигналов; 11 — заградительный светофор; 12 — железобетонные плиты настила; 13 — сигнальный знак «С»

Обустройство переезда

Переезды, оборудованные устройством заграждения от несанкционированного въезда на переезд транспортного средства (УЗП), должны иметь пешеходные дорожки и звуковую сигнализацию.

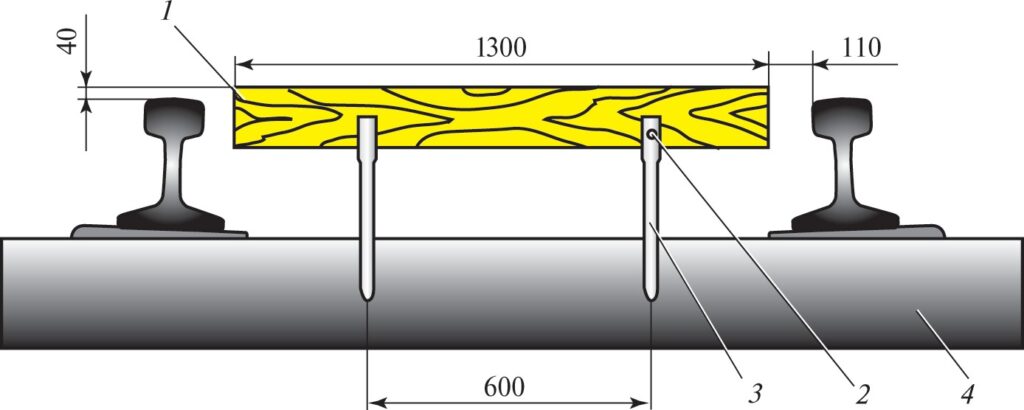

Примечание. На пути с железобетонными шпалами штыри забиваются в деревянную шпалу, вложенную в шпальный ящик

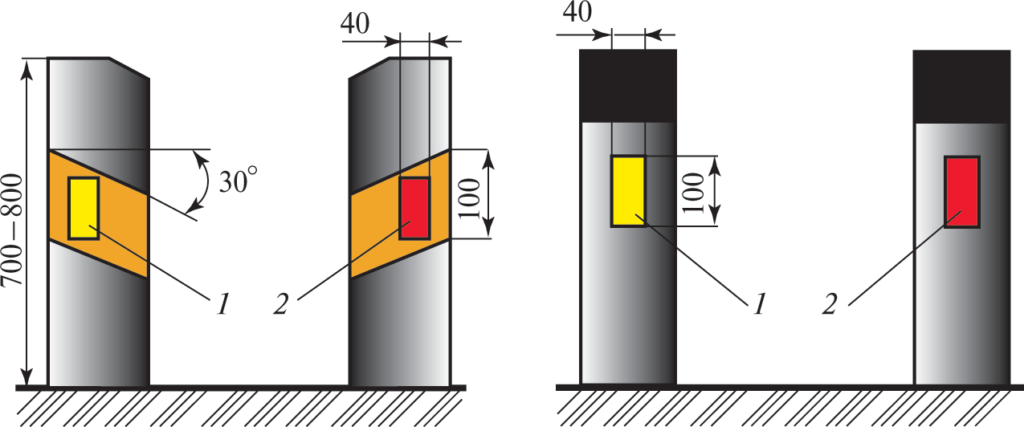

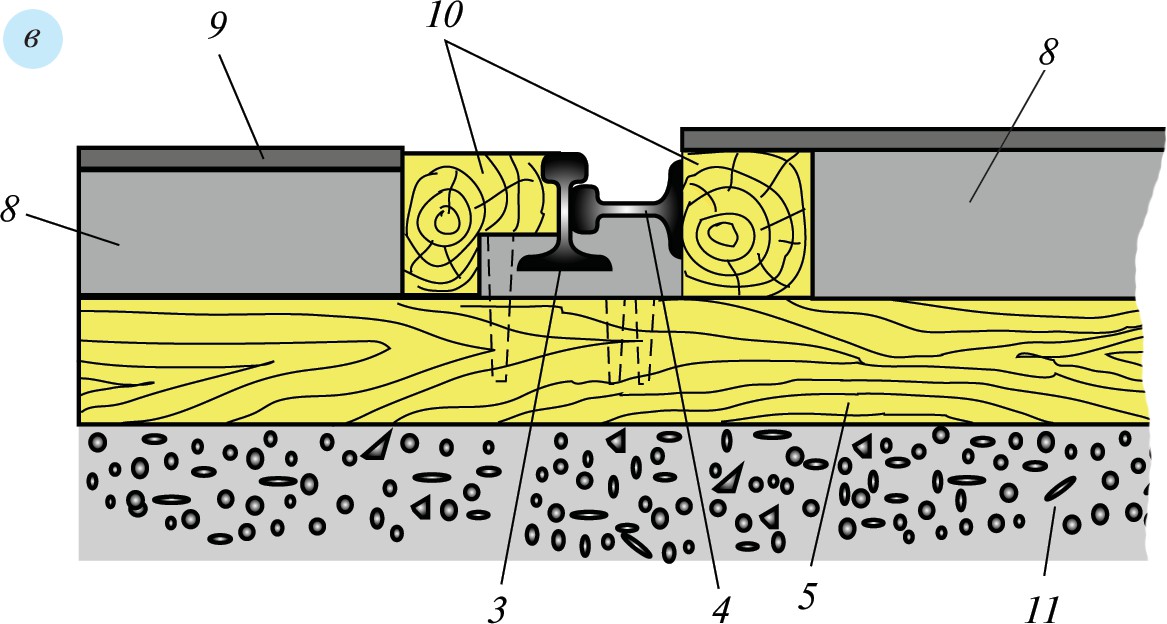

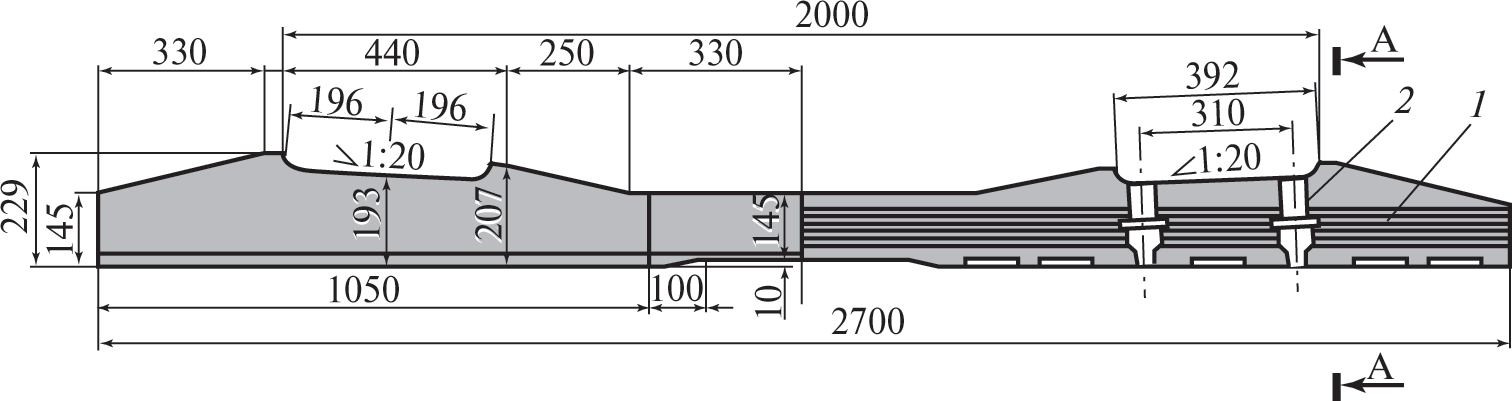

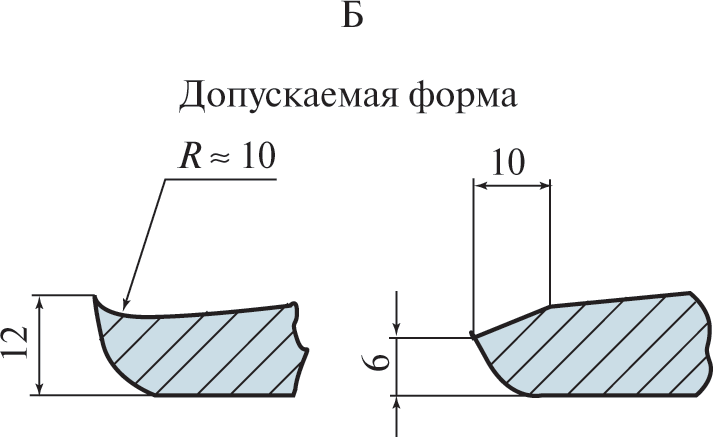

Конструкции переездных настилов

Настил переезда должен соответствовать утвержденной Департаментом пути и сооружений конструкции. Путь под настилом может быть как на деревянных, так и на железобетонных шпалах.

а — из деревянных брусьев с защитным покрытием; б — из деревянных брусьев; в — из железобетонных плит; 1 — брусья деревянные; 2 — покрытие из деревянных досок; 3 — путевой рельс; 4 — контррельс; 5 — шпала; 6 — дорожное полотно; 7 — настил из брусьев; 8 — железобетонные плиты; 9 — асфальтовое покрытие; 10 — закладные деревянные элементы; 11 — щебень